3.4.1.硬度

DSS零件的硬度随化学成分和加工条件而变化。奥氏体和铁素体的硬度随着其溶解合金元素的增加而增加。合金元素的扩散取决于温度和冷却速度,导致化学成分、显微组织和硬度的重新分布。硬度随两相比的变化而变化。此外,二次脆性相的析出通常会增加硬度。以DSS 2205为例,L-PBF、LMD和WAAM的竣工样品的平均硬度分别为419、284和245 HV。相比之下,锻造DSS 2205的硬度为267 HV。硬度也受晶粒尺寸的影响。在L-PBF过程中,最细的晶粒尺寸部分解释了不同AM加工条件下硬度的差异。在L-PBF过程中,快速冷却速度促进了氮化物的形成,从而显著增加了硬度。热处理在很大程度上影响合金元素的分布、两相比和第二相,从而对各种AM工艺生产的样品的硬度产生巨大影响。

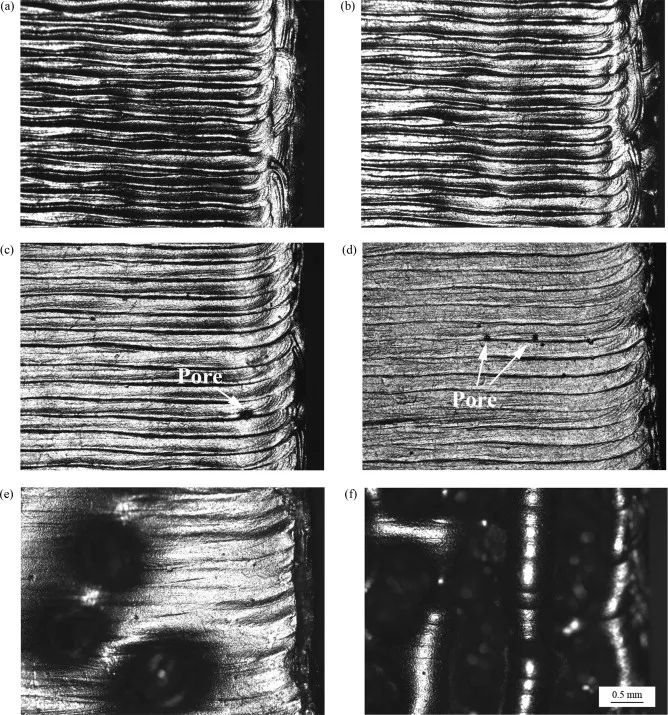

光学显微镜方法依赖于铁素体的选择性蚀刻来显示晶粒,拍摄光学显微照片,然后通过FIJI Image J2 进行图像分析。分析技术使用转换的灰度图像。然后,图像阈值调整将颗粒分为明暗两种,然后软件可以确定明暗比,反之亦然。下图示出了这种测量的示例。

3.4.2.拉伸性能

通常,DSSs的抗拉强度比ASSs高1.5倍。两相的存在阻碍了晶粒的生长。DSSs的晶粒尺寸比ASSs细得多,这在很大程度上解释了DSSs具有更高的强度和延展性。由于固溶强化效应,合金元素的增加也可能增加强度。随着铁素体含量的增加,强度增加,但塑性和韧性降低。奥氏体的FCC结构能够承受更多的塑性变形,并提高DSSs的延展性。由L-PBF制成的DSSs样品具有最高的抗拉强度,超过900 MPa,但伸长率最低,通常约为10%,这归因于细晶粒、过量铁素体相、氮化物沉淀和高位错密度。与L-PBF相比,WAAM制备的DSSs具有较低的强度和较高的延伸率,这主要归因于较大的热输入导致了较大的晶粒尺寸和较高的奥氏体比例。σ相的析出大大降低了延性。

3.4.3.疲劳性能

较高的屈服强度通常会导致较高的疲劳强度。然而,疲劳强度对表面粗糙度和内部形成缺陷(如气孔和未熔合)敏感。它们作为应力集中区域,极大地破坏了疲劳强度。然而,关于AM工艺生产的DSS零件的疲劳强度研究,只有一篇发表的论文。根据Kunz等人,极限抗拉强度和屈服强度分别高达865和773 MPa,竣工DSS 2205的疲劳强度仅为203 MPa,远低于砂型铸造样品的367 MPa。

疲劳强度较低的原因是粉末颗粒的附着、孔隙缺陷的形成和各向异性微观结构导致的高表面粗糙度。此外,奥氏体相比铁素体具有更高的塑性变形能力,这吸收了能量,降低了缺口敏感性。L-PBF样品具有完全铁素体微观结构,因此具有较高的缺口敏感性电阻。采用表面改性、后热处理和热等静压技术改善了L-PBF试样的疲劳性能。固溶处理消除了主要的铁素体结构,使疲劳强度从203 MPa提高到372 MPa。由于孔隙率显著降低,HIP进一步将疲劳强度提高到470 MPa。

3.4.4.韧性

铁素体相的冲击韧性在一定的低温下会突然下降,称为韧脆转变温度(DBTT)。铁素体钢的冲击韧性通过吸收能量和DBTT进行评估。奥氏体相的冲击韧性随温度变化不明显。ASS通常具有优异的冲击韧性,即使在非常低的温度下。DSS的冲击韧性介于铁素体钢和ASSs之间。奥氏体的比例对DSSs的韧性有正贡献。随着DSSs奥氏体百分比的增加,韧性增加,反之亦然。第二相的析出在很大程度上降低了韧性,尤其是σ相。Shang等人报告了由L-PBF制造的DSS 2707样品的拉伸性能和冲击韧性。

{110}- 2507的铁氧体磁极图。

{111}-奥氏体极点图2507。

如上面两图,2507的铁素体和奥氏体的极图显示了两种后处理引起的晶体宏观织构演变。在LPBF条件下,可以识别出铁素体的有利取向。在固溶退火过程中,奥氏体形成了一个有利的取向,铁素体织构没有被去除。另外一个HIP也不会显著影响形成的纹理。旋转弯曲试验样品的截面用于极点图形测量。由于是圆形,平面方向不能保持恒定。结果,观测到强度最大值的一个小旋转。

WAAM-CMT生产的DSS 2209竣工样品的吸收能量为77J,与根据 Charpy V型缺口试验的填充金属的70J相当。奥氏体百分比约为70%,未观察到第二相。此外,测得的氧含量较低,这也导致了高韧性。对于竣工WAAM样品,super DSS2594的吸收能量约为100 J,约为DSS 2507基底金属吸收能量的30–35%。韧性的降低归因于WAAM样品中的粗晶粒和缺陷的形成。随着热输入从0.4增加到0.87 kJ/mm,观察到韧性略有降低。目前还没有关于LMD制造的DSSs冲击韧性的报告。然而,还没有关于上述AM工艺制造的DSSs断裂韧性的报告。

3.5.耐腐蚀性

DSSs的耐腐蚀性通常相当于或优于ASSs,是DSSs AM应用的关键问题。腐蚀是一个复杂的物理和化学过程,可分为均匀腐蚀、晶间腐蚀、点蚀、缝隙腐蚀、应力腐蚀开裂等。DSSs最常观察到点蚀,点蚀可能是应力腐蚀开裂和疲劳腐蚀的来源。化学成分对耐点蚀性的影响可通过方程式(1)中所示的PREN值进行评估。随着Cr、Mo和N含量的降低,耐点蚀性降低。在AM过程中,合金元素的蒸发损失导致耐腐蚀性恶化。然而,AM过程中合金元素的重新分布也对耐蚀性起到了重要作用。就形成质量而言,表面缺陷是点蚀的起始点,降低了DSS的耐腐蚀性。

典型的表面缺陷。(A)脱壳,(B)剥落,(C)烧轨,(D)平轨,(E)剥落,(F)瓦楞。

表面缺陷是指轨道外表面或其附近的任何缺陷、损坏或变形。滚动接触疲劳(RCF)是大多数铁路系统中主要的表面缺陷,主要发生在轮轨界面处的钢轨上。大多数表面缺陷可以用目测来检测。

一般来说,DSSs的耐腐蚀性随着晶粒尺寸的减小而降低。细晶粒尺寸增加高能晶界面积,加速腐蚀。然而,也有一些报告显示出相反的结论。Ma等人报道,搅拌摩擦焊接引起的晶粒细化使腐蚀电流从8.26×10降低−7至2.72×10−DSSs 2507的7 A/cm2。这可以解释为晶界面积的增大导致钝化膜的增强。

两相比对耐蚀性的影响主要取决于相中溶解的合金元素含量。在DSSs的早期开发阶段,人们认为,如果两相中的合金元素含量不同,DSSs的耐腐蚀性会下降,因为两相可能因电位差而在腐蚀介质中产生电流。考虑到在制造和使用过程中难以保持两相合金元素的当量含量,在一定程度上已成为DSSs应用的一个重要问题。然而,最近的发展表明,即使两相比偏离理想的1:1或合金元素分布不均匀,DSSs的耐腐蚀性也是可以接受的。最新的发现为DSSs的应用提供了更多的信心。

如第3.3节所述,第二相(尤其是σ相)的析出大大降低了耐蚀性。2.Kannan等人研究了WAAM生产的super DSS 2594墙体的腐蚀行为。腐蚀速率介于1.54和1.61 mpy之间,与具有稳定微观凹坑的锻造合金相比,抗点蚀性优异。PREN>40,这是由于壁成分中Cr和Mo的重量百分比增加所致。双回路电化学动电位再活化(DLEPR)试验未发现敏化,这是由于没有有害相和类似的微观结构。

由于冷却速度较慢,WAAM的大量热输入促进了过量奥氏体和第二相的形成,并导致相对粗晶粒。而L-PBF的小热输入由于冷却速度快,促进了过量铁素体和氮化物的形成,并导致具有显著织构的相对细小的柱状晶粒。

Nigon等人研究了建筑物方向和热处理对L-PBF制造的DSS 2205耐腐蚀性的影响。没有形成稳定的凹坑;除竣工平行试样外,所有试样均观察到亚稳态点蚀。亚稳点蚀的原因可能是残余孔隙和/或化学不均匀性。尽管在不同的建筑方向和热处理下,样品之间存在明显的织构和微观结构差异,但所有L-PBF样品测得的抗点蚀性相似,与DSS 2205锻造样品相当。

这表明,本体化学成分是耐点蚀性的控制因素。Papula等人发现,DSS 2205的冷轧/溶液处理样品和L-PBF成品样品的无源电流密度低于溶液处理的L-PBF样品。L-PBF样品的高耐腐蚀性可能与细粒度和不存在有害的第二相有关。

(a)Al-Al2O3纳米复合材料经过4道等通道角挤压(ECAP)后的亮场透射电子显微镜(BF-TEM)显微图,显示了纳米结构的晶粒。(b)纳米晶Al和γ-Al2O3晶粒的高分辨率透射电子显微镜(HR-TEM),其中非晶氧化铝(插图)位于纳米结构中。

纳米复合材料的形成是由于ECAP过程中剧烈剪切变形和原位氧化相互作用的结果。显微组织主要由Al和γ-Al2O3纳米晶以及超细Al晶粒和非晶氧化铝组成(上图)。在塑性应变为1%的条件下,材料的压缩极限强度达到740 MPa。

除标准DSS 2205外,L-PBF对超级DSS的耐腐蚀性已有广泛报道。Murkute等人发现,扫描速度从100毫米/秒增加到1000毫米/秒,导致沉积的super DSS 2507层的耐腐蚀性降低。低扫描速度涂层(Vs=100 mm/s)显示出与轧制和退火超级DSS相当的耐腐蚀性。溶液处理的样品显示出明显低于竣工样品的腐蚀速率。残余拉伸应力导致竣工样品的高腐蚀速率。热处理消除了残余应力,并恢复了耐腐蚀性。Shang等人发现,适当的固溶处理将奥氏体百分比从0.2%增加到40.5%,并大大提高了抗点蚀性。

0.1 M DSHP在3.5% NaCl下对Cu-Zn合金动电位极化行为的影响(Allam and Ashour, 2009)。

与WAAM和L-PBF相比,迄今为止关于LMD生产的DSS样品耐腐蚀性的报告较少。Wen等人使用定制DSS粉末在DSS 2205基板上沉积层。沉积层的耐蚀性略低于DSS 2205基板的耐蚀性,这可以通过两相比和氮化铬来解释。Wang等人使用一种名为KF-JG-3的商业粉末,通过LMD在低合金钢上沉积DSS层。耐腐蚀性比基体要好得多,证实DSSs的LMD可以作为低合金钢保护涂层的一个有希望的候选者。

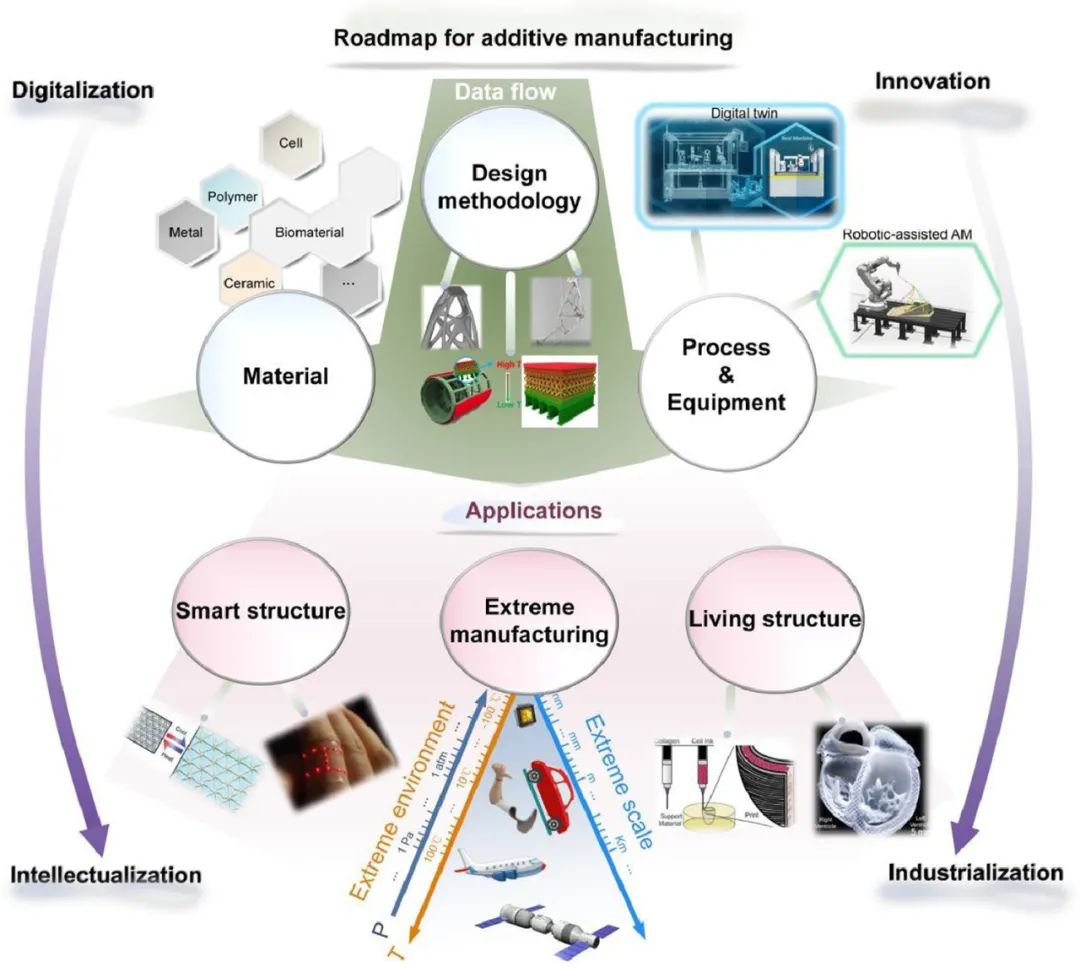

4.结束语和观点

DSSs和AM的独特优势和日益广泛的应用,使得DSSs中AM的研究越来越受到重视。在已发表的同行评审论文中,WAAM、LMD和L-PBF主要用于标准和超级DSS的AM。成形质量的精确控制以及微观结构的演变一直是DSSsAM的主要关注点。主要研究了AM工艺参数和后处理对机械性能和耐蚀性的影响。

主要结论总结如下。

(1)加工条件与成型质量

热输入按WAAM>LMD>L-PBF的顺序排列。随着热输入的减少,尺寸精度提高。WAAM-CMT有利于减少热输入。在任何情况下,为实现所有三种AM工艺的良好成型质量,必须有足够的热量输入。与粉末原料相比,送丝具有沉积速度快、成本低、受重力限制小等优点,但存在尺寸精度低、热输入大等缺点。与WAAM和LMD中的传导模式熔化相比,L-PBF中出现了小孔模式熔化。小孔孔隙率对热输入非常敏感。

然而,通过优化工艺参数可以改善致密化行为。HIP还可用于消除DSS零件中的内部缺陷。与L-PBF中相对较好的光洁度相比,WAAM和LMD的表面质量对于最终零件是不可接受的,因此通常需要进行后加工。AM工艺中的高冷却速率抑制了合金元素在奥氏体和铁素体相之间的分配。在AM过程中,Cr和N等元素的损失会发生。使用N2作为保护气体可补偿N的蒸发损失。固溶后热处理可释放残余应力并调节微观结构。

(2)材料与微观结构

目前的研究主要使用标准和超级DSSs。超级DSSs有助于在使用快速冷却速率的LMD和L-PBF过程中保持奥氏体含量。WAAM过程中缓慢的冷却速度可能导致过量奥氏体的形成,在一定程度上降低了强度。相反,由于极高的冷却速率,L-PBF DSS的微观结构具有主要的铁素体晶粒,导致低塑性和韧性。

在AM DSSs的微观结构中可以观察到第二相氮化物、第二相奥氏体和sigma,尤其是在大的热输入下,这对材料的机械性能和耐腐蚀性有很大影响。通常认为,溶液处理对于所有现有DSS材料的AM是必要的,以保持两相比并消除有害的第二相沉淀。L-PBF过程中的高冷却速率导致晶粒尺寸为1–10μm的细化晶粒,比LMD和WAAM获得的晶粒小得多,从而导致更高的硬度和强度。在L-PBF过程中,由于较大的温度梯度,晶粒织构也更加突出。

(3)机械性能

机械性能由成形质量和微观结构决定。AM DSSs的硬度、抗拉强度、延伸率、冲击韧性和疲劳强度已包含在已发表的论文中。一般来说,L-PBF工艺生产的DSS零件的硬度和抗拉强度较高,主要是因为晶粒较细,而塑性和韧性低于其他两种AM工艺生产的零件,这是因为存在微小缺陷和奥氏体含量降低。AM DSS具有各向异性特性。WAAM生产的拉伸试样在水平方向上的强度高于垂直方向上的强度。

(4)耐腐蚀性

DSSs的耐蚀性主要取决于化学成分、成型质量和微观结构。根据之前的调查报告,AMDSS的耐腐蚀性通常与传统制造的同类产品相当或较差。DSSs AM过程中合金元素的损失、孔隙率、表面粗糙度、残余拉应力、第二相以及不平衡的两相比都会恶化其耐蚀性。为了有效恢复DSSs的抗点蚀性,可采用后热处理、表面改性和HIP。

到目前为止,对DSSs中AM的研究才刚刚开始。报道的工业应用很少。以下方面对于未来的调查至关重要。

1)合金化设计

填充丝和粉末颗粒的化学成分直接影响加工和使用性能。到目前为止,使用的电线和粉末不是为AM工艺设计的。AM工艺未考虑DSSs成形质量和微观结构演变控制的特殊要求。针对特定AM工艺的DSS材料的适当合金化设计和制备有望降低制造难度并实现定制性能。例如,对于WAAM材料,可以增加铁素体形成元素的含量,对于LMD和L-PBF材料,可以增加奥氏体形成元素的含量,以提高两相比。

2)过程控制

AM过程中的温度演变对控制微观结构演变至关重要。现有WAAM中较大的t12/8和t8/5分别导致过量奥氏体和有害沉淀,而现有LMD和L-PBF中较小的t12/8导致过量铁素体。需要精确控制热输入、扫描策略、保护气体和层间温度,以同时达到预期的地层质量和微观结构。此外,现场质量监控有助于实现稳定的制造过程。根据具体需求,可能需要采取预热、热处理、热处理、热处理、喷砂、抛光、机加工等辅助措施,以进一步提高各种AM工艺生产的DSS零件的性能。

3)微结构与性能表征

在建立不同AM工艺和各种DSS材料的起始材料、工艺参数、微观结构和性能之间的相互作用方面,还有许多工作要做。了解微观结构演变对于选择加工条件和评估性能(包括机械性能和耐腐蚀性)至关重要。此外,AM DSS的疲劳性能和断裂韧性还有待研究。它们在特定环境下的腐蚀行为和机理尚不清楚。除了两相比和有害析出物外,AM加工特性(如典型缺陷、残余应力和晶粒织构)对机械性能和耐蚀性的影响还需要定量研究。

4)数值模拟

数值模拟是理解机理、优化加工和预测性能的有力工具。AM过程的数值模拟发展很快,并取得了一些应用,但到目前为止,DSSs的AM过程的数值模拟才刚刚起步。模拟可以提供AM过程中的详细温度变化,这对于选择控制微观结构的参数具有重要意义。利用应用热循环和材料性能的信息,可以预测残余应力、微观结构和性能。

5)潜在应用的结构设计

AM过程在结构设计上提供了很大的自由度。从设计概念到最终部分的时间大大缩短。由于这种数字印刷工艺,许多新颖的结构变得可行。WAAM和LMD适用于大型结构和现场操作。L-PBF适用于具有精细特性的复杂小尺寸结构。并非所有AM工艺都适用于批量生产。在充分了解和考虑性能、操作和成本的情况下,正确的结构设计对未来的应用具有重要意义。一些有希望的潜在案例包括修理、准备备件和制造轻质或定制结构。

来源:Additive manufacturing of duplex stainless steels - A criticalreview,Journal of Manufacturing Processes,doi.org/10.1016/j.jmapro.2021.11.036

参考文献:S.K. Ghosh, S. Mondal,High temperature ageing behaviour of a duplex stainless steel

,Mater Charact, 59 (12) (2008), pp. 1776-1783;A.V.Jebaraj, L. Ajaykumar, C.R. Deepak, K.V.V. Aditya,Weldability,machinability and surfacing of commercial duplex stainless steel AISI2205 formarine applications–a recent review,J Adv Res, 8 (3)(2017), pp. 183-199

发表评论

发表评论: