本文亮点

•体素化建筑材料可通过增材制造进行配置。

•体素化异质结构结合了每种本构材料的优越性能。

•体素化异质结构材料比其他层状材料更坚固。

•独特的变形带延迟颈缩,有助于获得良好的延展性。

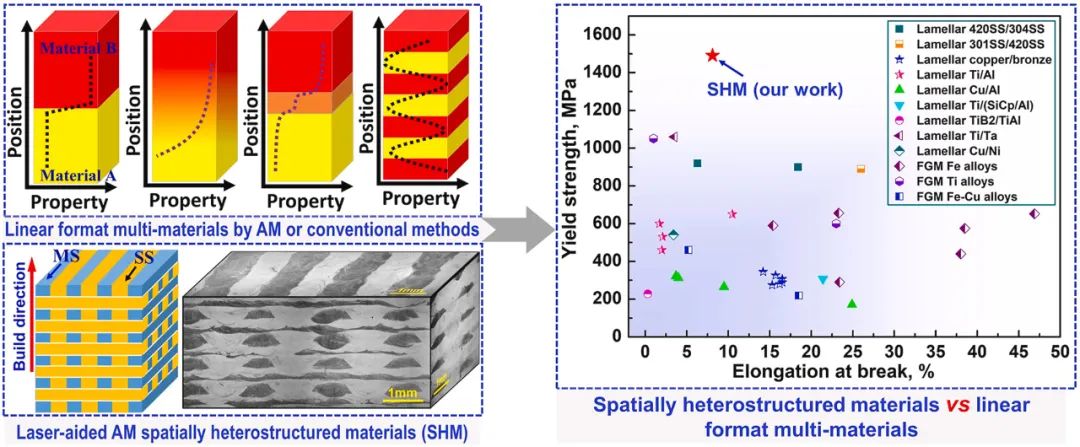

目前的异质结构材料在克服强度-延性平衡方面具有很高的潜力,但面临着不可配置的异质区分布和机械各向异性的挑战。本研究探索了具有可配置结构的非层状空间异质结构材料(SHM)的激光辅助增材制造(LAAM),以结合AISI420不锈钢和C300马氏体时效钢的优越性能,提高整体性能。结果表明,舱口间距(h)对多层膜的微观结构演化和机械性能有显著影响,影响层厚和稀释区。在多尺度上评价了该材料的机械性能。h为1.5 mm时,试样的抗拉强度约为1.6 GPa,断裂伸长率为8.1%,表现出良好的强塑性结合。

微柱压缩试验是为了测量局部机械性能,这是理解加强机制的关键。此外,SHM比文献中报道的许多片层和线性功能梯度材料具有更高的强度。这可以用混合规则效应和异质变形诱导强化(HDIS)来解释。此外,原位变形观测发现SHM中存在多个变形带,这些变形带延迟了颈缩,并与变形诱导塑性(TRIP)效应相关联,促进了延性。研究结果突出了一种新的方法,通过使用多种材料的LAAM,在可配置的架构下开发具有可调性能的SHM。

1,介绍

通过改变均质材料的化学成分或微观结构,利用传统的合金设计来消除金属材料的强度与延性之间的权衡是具有挑战性的。例如,增加碳含量是制造高强度钢的最有效和最经济的方法之一,但它可能会导致副作用,如延性、焊接性和可加工性的退化,以及裂纹倾向的增加。具有成分、相和微观结构不均匀性的材料,如层压材料、成分、晶粒或织构级配材料、谐波结构和层次结构材料等,往往可以提高性能。

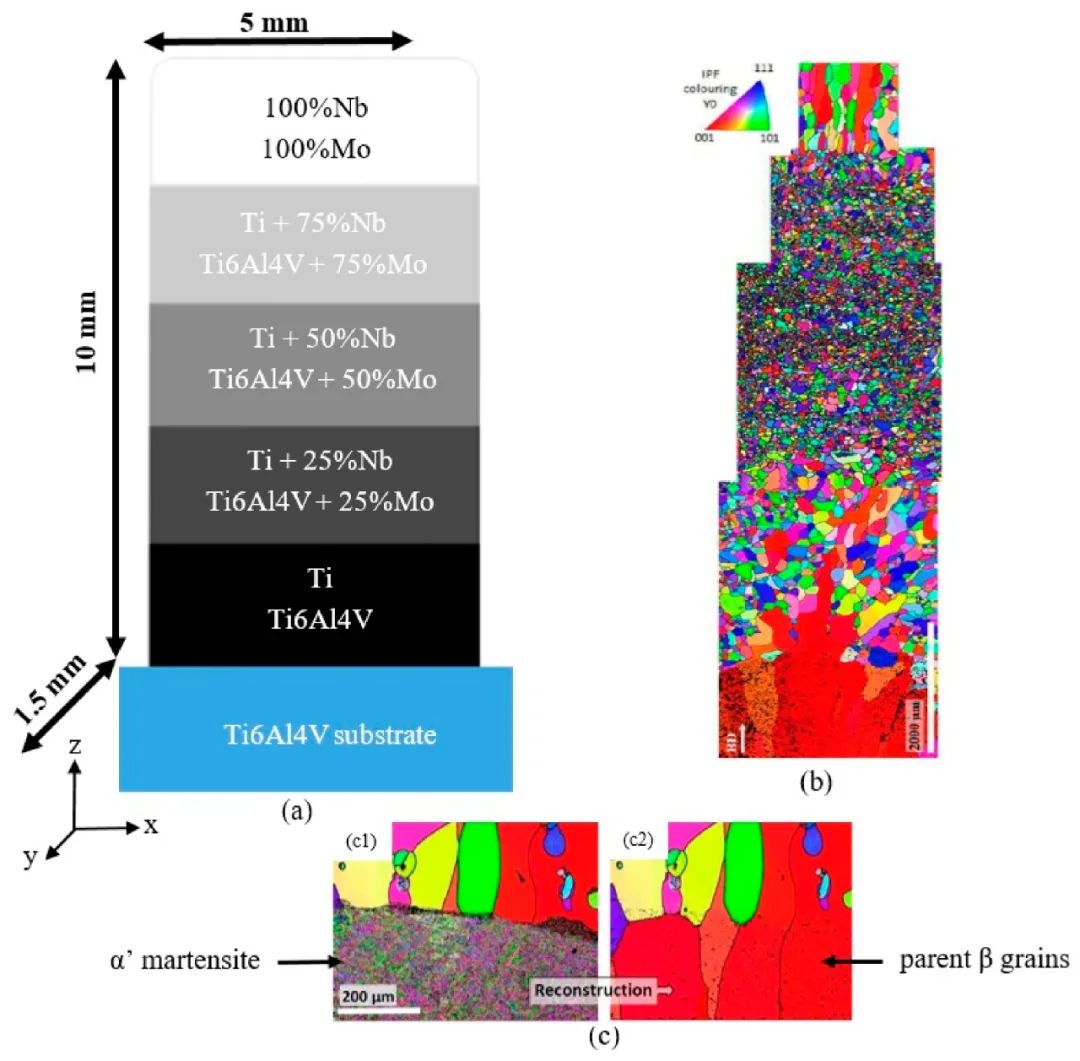

(a) Ti/Nb和Ti6Al4V/Mo对样品的尺寸和化学成分;(b) Schneider等人重建后Ti6Al4V-Mo功能梯度材料的完整地图;(c)界面Ti6Al4V/Ti6Al4V+25%Mo在(c1)和β重建(c2)之前的示例。

异质区之间的相互作用产生一种协同效应,其综合性能可以超过本构材料或优于混合规则的预测。例如,在层合结构中产生的裂纹桥接、裂纹钝化和应力重分布等微观机制可以延缓局部断裂。此外,冷轧加工的层压钢也突出了不同层压结构在调整疲劳性能能力上的作用。目前,异质组织材料的加工多采用冷轧、表面处理(如表面机械摩擦处理(SMAT)、喷丸强化等)、物理/化学气相沉积和粉末冶金等方法。然而,这些方法面临的挑战要么是控制非均质区域的体积分数和分布,要么是组件的大小和几何形状的限制。因此,缺乏通用和完善的加工方法来制造具有可配置结构的大块空间异质结构材料。

(a–e):表面机械磨损处理(SMAT)镀锡试样的横截面图,聚焦于严重塑性变形区域(SMAT边缘始终位于图片底部);(b):在右上角,聚焦Ti-25Nb中距表面20µm处的扭结带;(c–e):蓝色箭头表示受影响的深度。

近年来,增材制造技术的发展为异质金属材料的加工提供了新的途径。现有关于AM异质结构材料的文献主要可分为四类:(i)材料A的AM直接作用于材料B,如马氏体时效钢在铜合金衬底上的AM。在这种情况下,界面可以呈现从材料a到材料B的急剧转变;由于物理和冶金不匹配,易在界面产生裂纹。(ii)材料A在材料B上的AM,以材料C为中间层,这可以缓解界面失配,因为中间材料C通常与材料A和B具有良好的相容性。

此外,夹层还抑制了脆性相(金属间化合物或金属碳化物)在键合区域的形成,并提高了两种材料之间的润湿性。值得注意的是,中间层可以在激光过程中原位形成,而不需要在A和B[14]之间沉积另一种材料。(iii)材料A和B的AM,两种材料随重量百分比的梯度变化,使材料A和B的机械性能更平滑的过渡。(iv)最近还报告了交替沉积材料A和材料B以形成分层结构,例如交替使用Inconel 625合金和316 L不锈钢。

不幸的是,AM处理的上述四种类型的多材料系统都具有层状结构的特征,即仅沿一个方向的异质结构。这些层状异质结构背后的加工方法和设计动机可能受到AM工艺逐层沉积性质的限制。然而,这些异质材料系统无法充分利用AM在设计和制造复杂异质结构方面的独特优势。此外,它们还往往表现出各向异性的机械性能,这在研究和工业应用之间造成了差距。

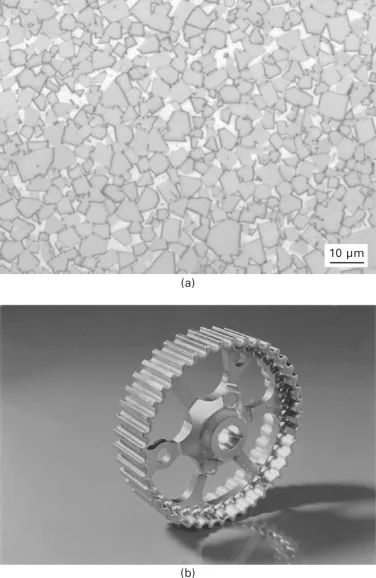

典型粉末冶金产品:(a)WC-Co硬质合金的微观结构(b)凸轮轴皮带轮(来源:MIBA)。

粉末冶金(PM)是一种技术——在某些情况下甚至是一门艺术——用粉末而不是传统的铸锭冶金方法生产金属材料和部件。PM产品大致可分为两大类。一组包括“粉末冶金材料”,即在这种情况下,选择PM路线以获得其他路线无法获得或至少不具有所需特定性能的材料;典型的例子是WC-Co硬质合金,其特殊的微观结构(见图(a))无法通过铸锭冶金生产。另一组包括“粉末冶金精密零件”。在这里,PM提供了大量复杂形状零件的经济制造;一个典型的例子是汽车凸轮轴皮带轮(图(b))。因此,在第一种情况下,有利于PM的技术原因,而第二种情况主要有利于更经济的生产路线。当然,为了保持竞争力,所有PM产品最终都必须满足经济标准;然而,在许多情况下,PM产品本身可能比竞争对手的产品更昂贵,但其性能要高得多,因此节省的成本超过了较高的采购成本。

迄今为止,利用激光AM工艺沉积非层状空间异质结构金属材料的巨大潜力尚未得到充分利用。在空间设计和制造中使用AM的独特灵活性,使加工具有定制架构的异质结构材料,结合每个本构材料的优越性能,以提高整体性能。此外,在多层金属中,界面对材料的强度、断裂和加工硬化等性能起着基础性的作用。例如,界面可以作为滑移位错的屏障,以提高屈服强度,流动强度大多随单层厚度的减小而增加。因此,拥有更薄的层或更多的接口对于改善属性至关重要。复合材料的空间异质结构可以产生比层流复合材料更高的界面密度,显示出开发更优异性能的高可行性。

为了提高材料的强度-延性协同作用,首先探索了利用激光辅助增材制造(LAAM)将两种金属材料沉积在一起,形成具有可配置架构的空间异质结构材料(SHM)。研究了工艺参数对材料空间异质结构和机械性能的影响。研究了两种材料的微观组织演变及其强化机理。在此基础上,对原位变形行为进行了监测,并对断裂机理进行了探讨。该研究强调了利用AM促进具有空间异质结构的多材料数字化制造的能力,以规避材料性能的权衡并增强功能。

2.实验性

2.1.材料和工艺

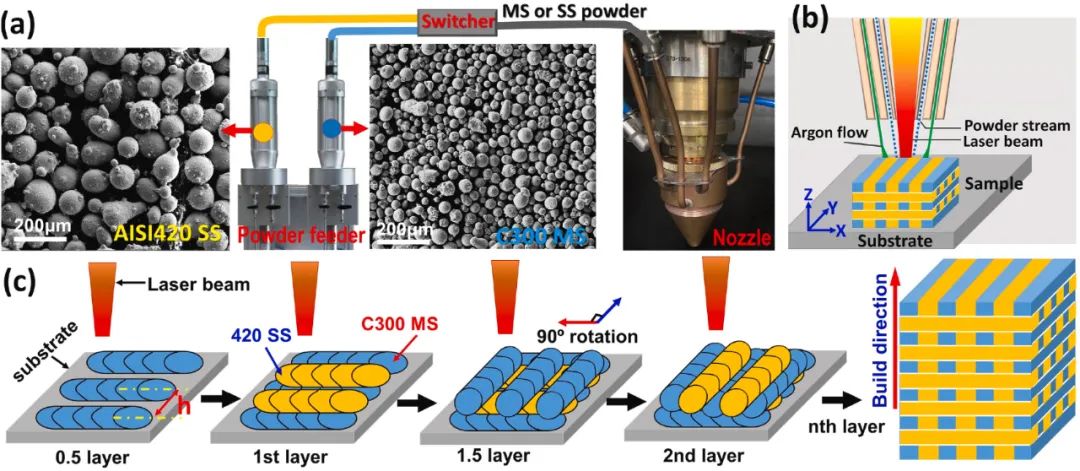

本研究使用了两种气体雾化球形粉末,即300级马氏体时效钢(C300 MS)粉末(Fe-18.3Ni-9.1Co-4.9Mo-0.75Ti-0.1Si-0.09Cr-0.04Mn-0.01C,重量%)和AISI 420不锈钢粉末(Fe-13.78Cr-1.04Mn-0.85Si-0.21C,重量%)。沉积过程使用内部开发的粉末吹制LAAM系统进行,该系统配备1kW IPG镱(YLR-1000-MM-WC)连续波光纤激光器(光束质量因子M2)≤ 1.1). 粉末的形态和粉末流动路线如图1a所示,两种粉末从双10-C粉末给料机(Oerlikon Metco)交替送入喷嘴。LAAM工艺示意图如图1b所示,其中氩气(纯度≥在沉积过程中,99.999%被用作送粉载气和保护气体。空间异质结构材料的沉积过程如图1c所示。

图1 粉末和实验工艺。(a)粉末形貌和粉末进料路线,(b) LAAM过程示意图,(c)空间异质结构钢逐步LAAM沉积过程示意图。

(1)使用大舱口间距(h)将MS粉末沉积在低碳钢基底上,以在MS轨道之间保留间隙;

(2)沿着间隔的中心线沉积SS粉末,以形成完整的一层;(3)对于第二层沉积,将激光扫描方向旋转90°,并交替重复步骤(1)和(2)。在从一种粉末切换到另一种粉末之前,载气将保持1分钟,以吹出喷嘴内的残余粉末。在上述工艺之后,MS和SS粉末交替沉积形成具有可配置结构的块状材料。使用的圆形激光束直径约为1 mm。MS和SS的最佳激光功率和扫描速度分别为850w和20mm/s,890w和20mm/s。这些参数是在之前的C300 MS和420 SS单片加工工作的基础上优化的,其相对密度高于99.5%。粉末进料速率为3.0–3.5 g/min。

在LAAM过程中,使用不同的h值(即h=1.35、1.5、1.75和2.0 mm)来调整这两种本构材料的体积分数和模式,处理后的样品分别称为h1、h2、h3和h4 SHM。LAAM还生产了整体C300 MS和420 SS样品,用于比较。按照MS的典型HT参数,对MS/SS SHM和整体MS和SS样品在490°C下进行4小时的后热处理(HT),然后在空气中冷却。该HT温度已证明能够提高420 SS的强度。

2.2.孔隙度和微观结构特征

使用PhoenixNanotom M micro CT系统扫描竣工SHM样品(长方体,约3.0×4.5×3.5 mm3),以评估孔隙度。最大X射线能量为180 kV,束流功率为7.5 W,像素尺寸约为4.1μm。使用VG StudioMax软件对样品进行闭合缺陷分析。采用OLYMPUS MX51光学显微镜(OM)和蔡司Ultra Plus场发射扫描电子显微镜(FE-SEM)对制备的样品沿X-Y、X-Z和Y-Z平面进行切片,研究其微观结构形貌。电子背散射衍射(EBSD)信息用牛津EBSD探测器在20 kV下测量,步长为150 nm。利用HKL Channel 5软件编制了反极图(IPF)图、波段对比度(BC)图和几何必要位错(GNDs)图。在Bruker D8 Discover衍射仪系统中,使用步长为0.02°和0.3 s/步的Co Kα辐射(1.788920Å),通过X射线衍射(XRD)检测相组成。

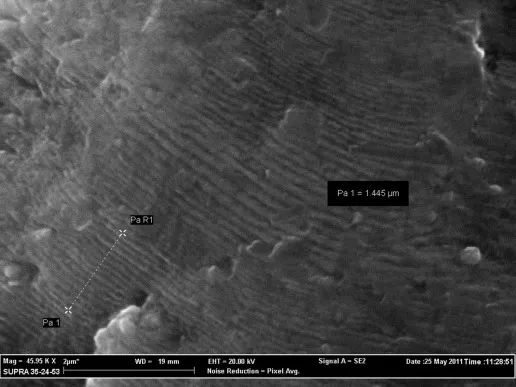

区域1的疲劳条纹。

如上图,对断口表面的FESEM观察证实了疲劳裂纹的存在。区域1显示出稳定的疲劳裂纹扩展形貌,裂纹沿同心向萌生点扩展。区域2依次显示条纹和海滩标志,但在这种情况下,这些特征交替为酒窝,提供了不稳定疲劳裂纹扩展的证据。最后,在区域3发现了凹陷破裂的证据。这是由于微孔隙合并,表明超载导致最终破裂。一般来说,在间距和深度方面观察到许多不同的条纹。分析在一个相对较小的区域显示规则的间距。疲劳起始点附近的最小值为0.05 μm,最高值为0.20 μm。在区域1和区域2进行的观测量化了疲劳条纹数的数量级为105,这与高周疲劳机制一致。

2.3. 多尺度机械测试

显微硬度用MATSUZAWAMMT-X3显微硬度计测量,负载为100 g,停留时间为15 s。拉伸片沿水平方向从构建块中提取,即拉伸片的长度平行于基材顶面。在拉伸片的尺寸减少的部分是6毫米宽,3毫米厚,28毫米长。拉伸试验在INSTRON 5982万能材料试验机上进行,加载速度为1 mm/min。采用非接触式先进视频引伸计(AVE)测量拉伸应变,测量长度为20mm。通过三次反复试验测量了拉伸性能;将平均结果和标准差制成表格。采用2D数字图像相关(DIC)系统和蔡司GOM相关软件对局部应变和破坏行为进行了现场监测。

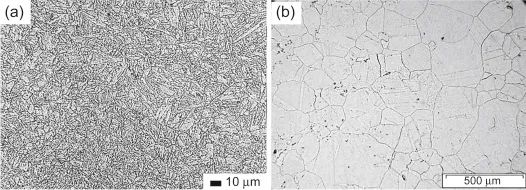

光学显微镜的图像可以被普通的光敏相机捕捉到,生成一张显微照片。最初,图像是通过摄影胶片捕捉的,但随着互补金属氧化物半导体和电荷耦合器件(CCD)相机的发展,可以捕捉数字图像(下图A)。纯数字显微镜现在可用,它使用CCD相机来检查样品,结果图像直接显示在计算机屏幕上,而不需要目镜。下图B给出了91级马氏体钢和A617高温合金轻组织的两个例子。

图A光学显微镜

图B在处理状态下的91级(a)马氏体组织和在670°C/10 Hrs/AC条件下的IN617 (b)固溶处理和时效的马氏体组织(右)

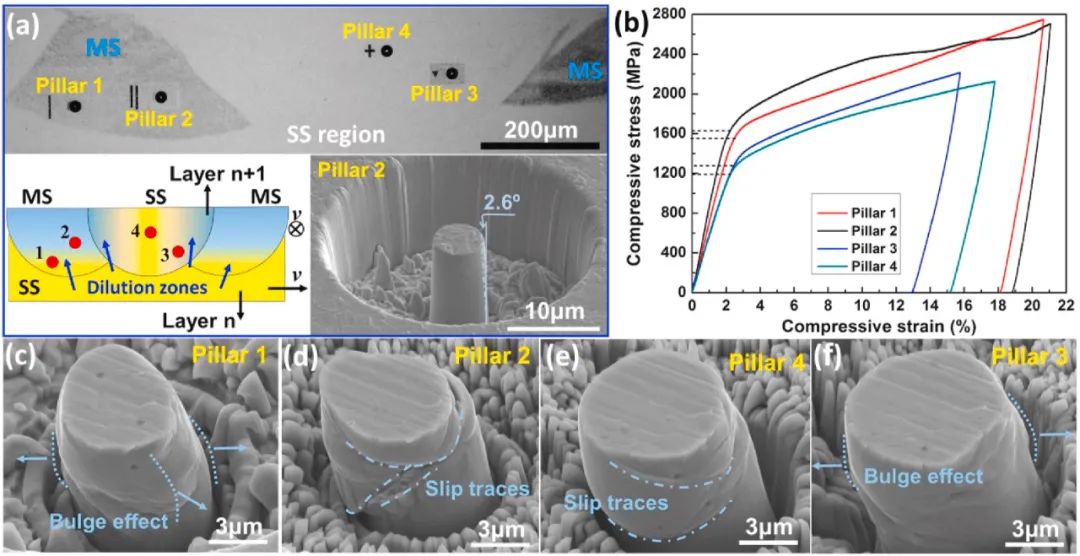

为了合理确定不同区域的局部机械性能,对HTed SHM试样进行了微柱压缩试验。在FEI HeliosNanoLab 600i SEM系统集成的FIB系统中,使用Ga离子束在30 kV、21na至7na的束流下对微柱进行研磨。微柱直径5 ~ 7 μm,高度13 ~ 20 μm。所有微柱的锥度角均小于4°。在Bruker Hysitron TI950纳米机械测试仪器上,采用φ10 μm扁凸金刚石头对微柱进行压缩,加载速率为10 nm/s,卸载速率为200 nm/s。试验采用位移控制,最大加载深度为4 μm。

3.结果

3.1. 样品的孔隙度和空间形态

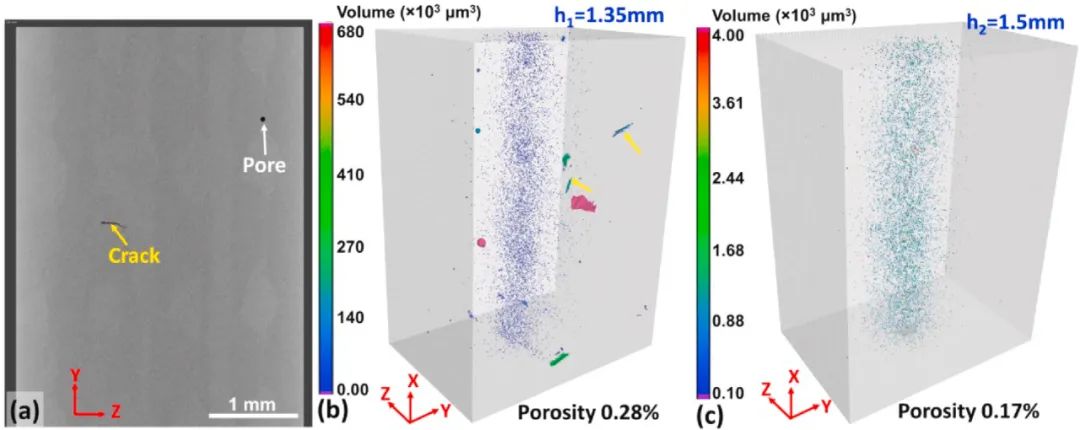

利用h1和h2 SHM样品的CT重建,可视化了样品内部缺陷的三维分布(如图2所示),证实了SHM样品在孔隙率低于0.3%的情况下达到了高密度。值得注意的是,从图a和图b中可以看出h1样品中存在裂纹和大孔隙,而h2样品中的缺陷以小孔隙为特征(图2c),说明h2样品的密度较高。图2b和图c中整个3D体积的孔隙率进一步证明了这一点,其中h2样品的孔隙率仅为0.17%,而h1样品的孔隙率为0.28%。此外,还通过OM图像对SHM样本的密度进行了评估,这些图像在补充图S1中提供。所有SHMs的相对密度均大于99.7%。在h1、h3和h4试样中,宽度小于15 μm、长度小于100 μm的裂纹较少(图S1a, c-d),在2.8 × 6.7 mm2区域内,每个试样仅出现一条裂纹。相比之下,h2样品中的缺陷主要以孔隙为特征,如图S1b所示,最大孔径在20 μm以下。

图2 CT切片和断层扫描显示缺陷的三维分布。(a) h1 = 1.35 mm样本的典型CT切片;以及(b) h1 = 1.35 mm和(c) h2 = 1.5 mm试样缺陷的三维分布。

图S1 建造的SHMs的OM图像显示了高密度的样本。h1 ~ h4样本分别为(a) ~ (d)。

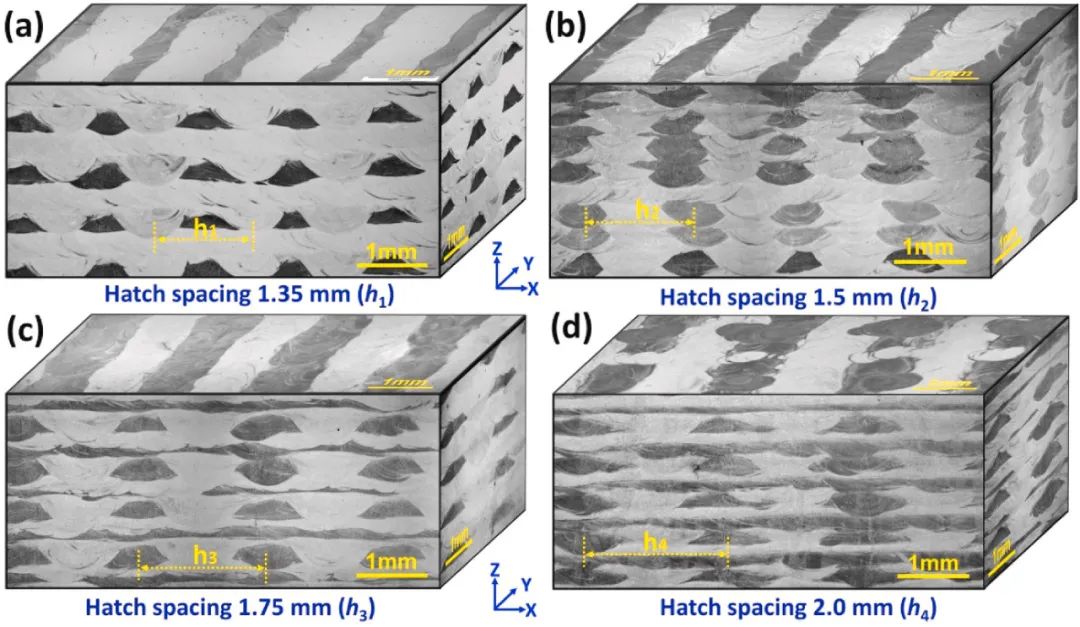

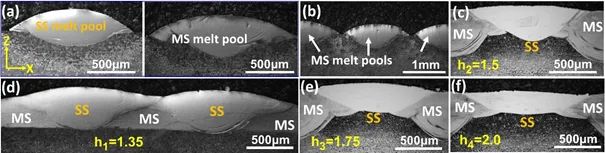

从X-Y、X-Z和Y-Z横截面上观察样品OM形貌,构建不同h的SHMs三维视图,如图3所示。总体而言,两种材料在空间上缠绕在一起,这与实验设计一致,如图1c所示。由于耐腐蚀性较差,较暗区域为MS,较白区域为SS。正面和侧面视图显示了具有周期性MS和SS熔池的网纹图案,俯视图显示了两种材料相互分离的沉积轨迹阵列。值得注意的是,具有不同h值的样品显示出不同的层厚度(t)和稀释区特征。层厚在270~370μm之间,随h值的减小而增大。较低的h值意味着随后在一层中沉积SS的MS轨迹谷较窄,这限制了熔池的扩展,并因此增加了t。此外,熔池深度也随h变化,h越大,SS熔池深度越浅。

图3 不同舱口间距的laam加工SHMs的3D OM形态(3D视图是手动组合的)。

3.2.显微结构观察

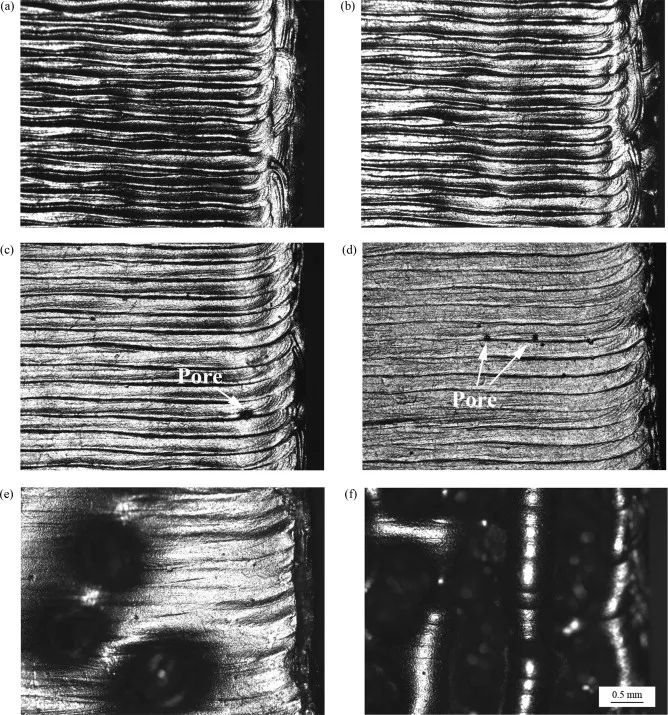

3.2.1.微观结构的形态

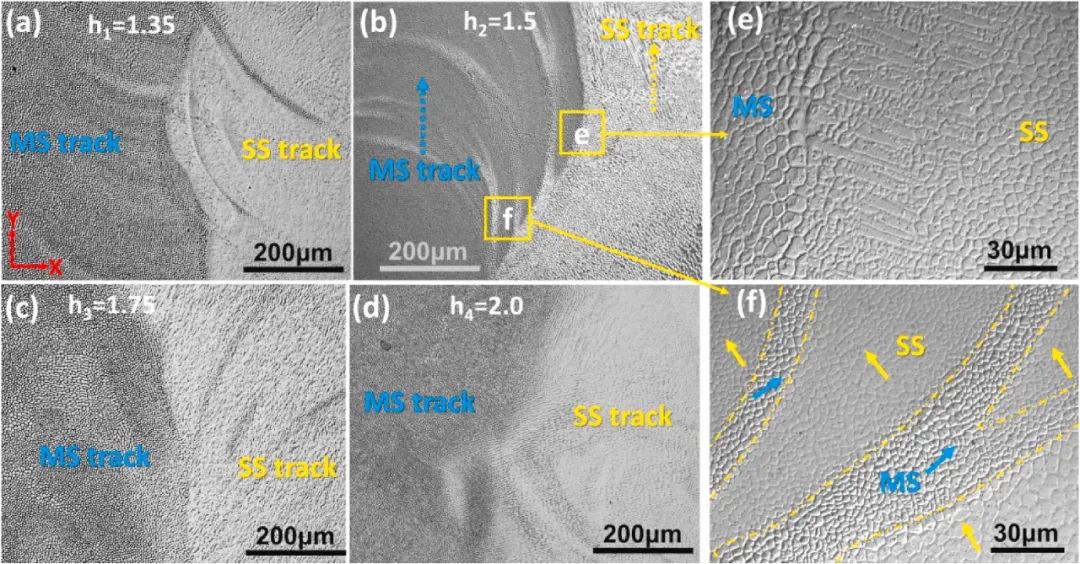

SHM样品的顶面(X–Y平面)微观结构如图4所示,其中较暗的区域表示MS材料,因为与SS相比,MS材料的耐腐蚀性较差。MS轨迹中的凝固前沿是明显的,h1和h2样品中被捕获的SS材料呈白色,表明两种材料因熔体池对流而相互混合。相比之下,h3和h4样品中轨道边界处的相互混合特征变得不那么明显,尤其是h4样品,其中凝固前沿的弯曲特征不再可见。这是因为舱口间距的增加减少了这两种材料之间的熔体池对流和传质。图4e和图f分别显示了h2样本中选定区域(图4b)的轨迹边界和凝固前沿的放大图像。MS和SS区域均由细胞结构组成,其间形成细长柱状结构(见图4e)。图4f显示了MS和SS之间的互锁微观结构特征。

图4 在顶部(X-Y)平面观察到的SHM样品的微观结构:h1至h4的(a)至(d),分别为深色的MS和明亮的SS轨迹,(e)和(f)分别为(b)中标记的e和f区域的近距离观察。

然而,h值对沿构建方向的微结构具有显著影响,这可以从图5中得出结论。图5a显示了用1.5和2 mm的h处理的样品(即h2和h4样品)的低倍率形态,其中MS(暗)和SS(亮)区域可以容易区分。由于这两种材料(MS和SS)均为铁基马氏体钢,具有良好的激光印刷适性和良好的兼容性,因此SS和MS层之间的过渡平滑且几乎无孔隙。图5b和c中提供了h2样品的高倍视图。图5b中观察到针状枝晶的连续外延生长,这是熔体池侧面经常出现的侧向分支特征,使晶体能够跟随相邻熔体池中热梯度的剧烈变化。

图5 h2=1.5 mm和h4=2 mm加工的SHM之间的横截面(X-Z平面)微观结构比较。(a)低倍图像显示两个样品的不同形态,放大图像显示(b)和(c)中h2样品和(d)至(f)中h4样品的微观结构。

图5b中MS和SS熔体池针状枝晶的生长方向不同。此外,从图5c中可以看出,针状MS枝晶被胞状SS结构破坏,当裂纹沿着针状枝晶传播时,可能会改变裂纹的传播方向,延迟断裂。相比之下,针状树突在h4样品中普遍存在,它横跨数层,长度高达一厘米,生长方向没有明显变化。这可能是由于较浅的熔池,允许树枝晶外延生长方向通过层一致与最高温度梯度。枝晶臂间距由冷却速率控制。如图4e所示,MS和SS的细胞大小相似,说明这两种材料在沉积过程中的冷却速率相似。

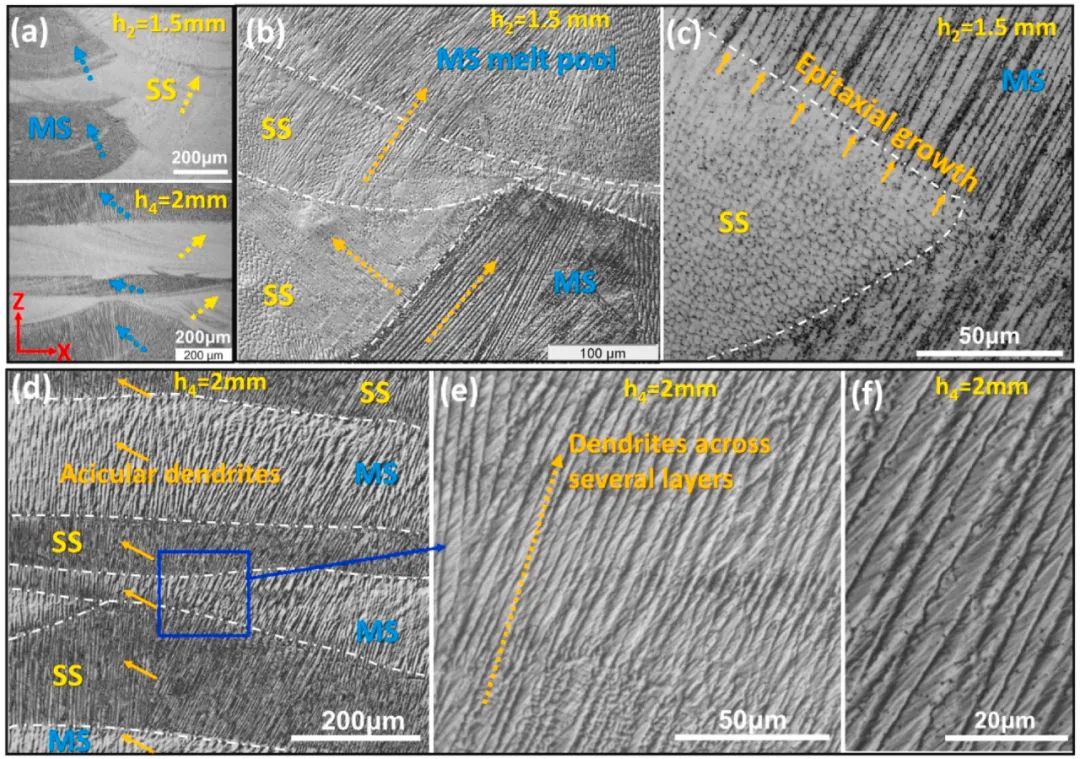

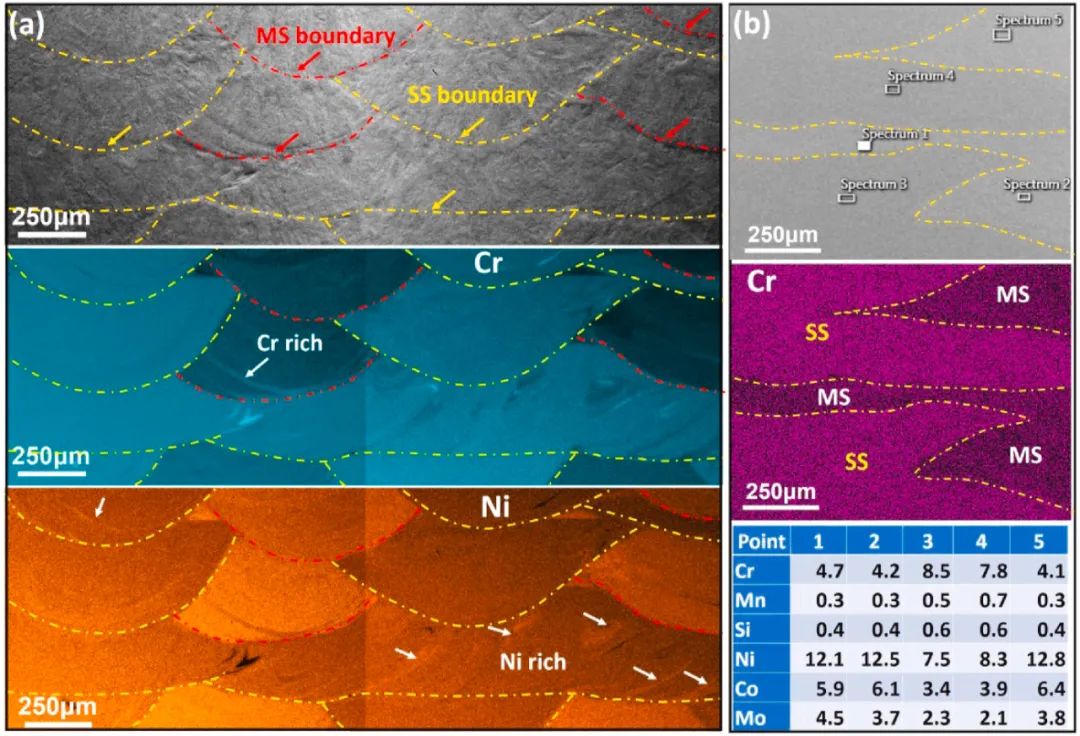

3.2.2.元素分布

h2样品的EDS图如图6a所示。富铬区为SS,富镍区为MS,共同形成互锁结构。此外,在EDS图中可以观察到凝固MS熔体池中的富Cr条纹和凝固SS熔体池中的富Ni条纹,这是熔体池对流流动和物质转移行为的特征。选定点的成分分析如图6b所示;在MS区域测得的光谱1、2和5显示Cr含量为4.1–4.7 wt%,远高于纯MS(Cr<0.1 wt%)。此外,在SS区域测得的光谱3和光谱4也显示出大量镍(约8 wt%),尽管SS几乎不含镍。因此,成分分析表明这两种材料之间存在相互稀释现象,这表明随着成分的变化,某些局部区域的机械性能与MS和SS不同。

图6 (a) EDS绘图和(b)沿h2样品的构建方向(Z)的选择点分析,元素组成以重量百分比表示。

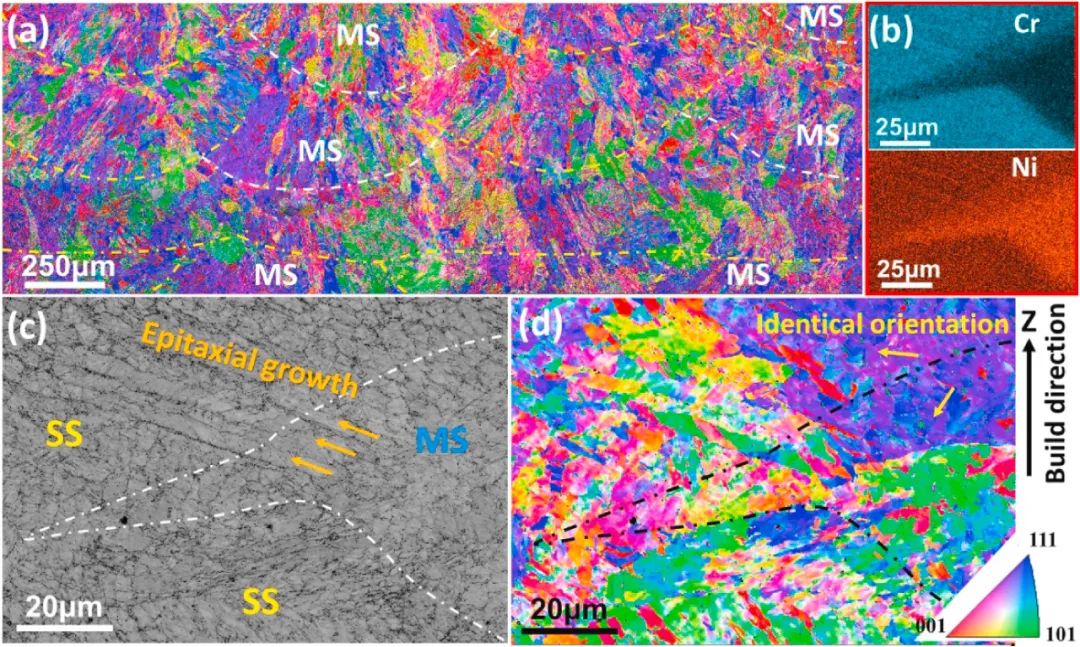

3.2.3.晶体取向

如图7所示,进行EBSD分析,以确定沿构建方向的晶粒取向。图7a中的IPF图显示了与图6a区域相对应的MS和SS熔体池的晶粒取向,其揭示了整体的晶粒取向⟨111⟩沿构建方向的方向。凝固熔池由多个柱状枝晶区域组成,其胞轴几乎垂直于熔合线,这与OM观察到的微观结构相同。此外,SS和MS熔体池之间的晶粒取向没有实质性差异,这有利于这两种材料的内部结合,因为界面两侧相似或相同的晶粒取向可以减少两种材料的界面失配。从而提高了材料的机械性能。图7b-d中提供了熔体池边缘的进一步高倍率EDS和EBSD分析。EDS图(图7b)表明MS熔体池被吸入SS区域,形成混合边缘。图7c中的带对比度图显示柱状SS细胞从现有MS细胞外延生长,这促进了图7d中IPF显示的相同晶粒取向。相同的界面晶粒取向有助于降低柱状SS细胞生长过程中的能量屏障,也有助于提高界面结合强度。

图7 h2样品的EBSD分析。(a) Fig. 6a区域对应的低倍率IPF, (b) SS和MS之间熔池边缘的EDS映射图,(c) (b)不同结构形态对应的波段对比度图,(d)边缘的IPF。

3.3.多尺度机械性能

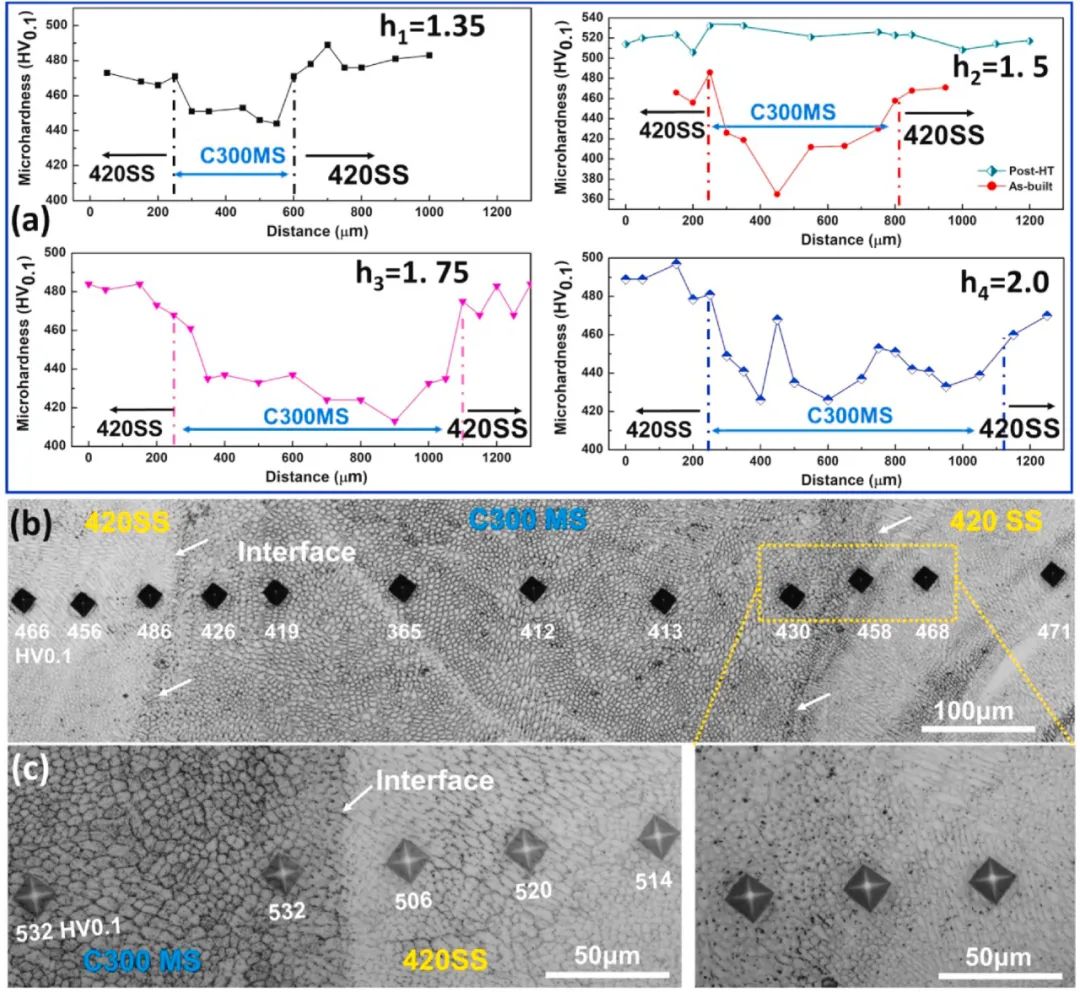

3.3.1.硬度曲线

图8a显示了不同样品(具有不同h值)中两种材料沉积轨迹的硬度测量值。图8b展示了h2样品不同磁道界面上压痕的OM图像,其显示了如何识别图8a中的界面。随着h值的增加,MS区域的宽度有变宽的趋势。竣工状态下SS和MS区域的硬度(见图8a)约为460–480 HV0。1和420–450 HV0。分别为1。值得注意的是,h1样品中MS区域的硬度略高于其他样品,这可能是由于小舱口间距导致SS强烈转移到MS熔池。此外,热处理后MS和SS的硬度都增加,MS的硬度高于SS(见图8c)。总的来说,在这两种情况下都观察到MS和SS轨道之间的界面硬度逐渐转变,这可以缓解MS和SS之间的机械性能不匹配。

两种材料在不同样品(不同h值)沉积轨迹上的硬度测量如图8a所示。图8b展示了h2样品不同轨迹界面上的压痕OM图像,显示了图8a中的界面是如何被识别的。随着h值的增大,MS区宽度有变宽的趋势。在建成状态下(图8a), SS和MS区域的硬度分别约为460-480 HV0.1和420-450 HV0.1。值得注意的是,h1样本中MS区域的硬度略高于其他样本,这可能是由于较小的舱口间距导致SS密集地转移到MS熔池。另外,MS和SS的硬度在热处理后均有所增加,MS的硬度高于SS(图8c)。总的来说,在两种情况下,硬度都在MS和SS轨道界面处逐渐转变,这可以缓解MS和SS之间的机械性能不匹配。

图8 laam加工SHMs的硬度分布图。(a)多个激光轨迹的硬度变化,以及显示h2样品在(b)建成和(c)高温处理后界面上的压痕的OM图像。

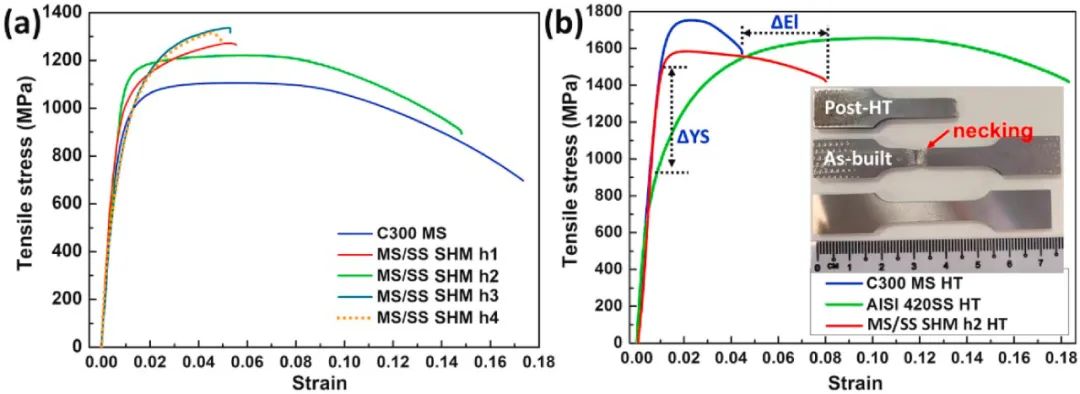

3.3.2.拉伸性能和显微分形

通过拉伸试验研究了不同h值和热处理后对SHM试样机械性能的影响。获得的应力-应变曲线绘制在图9a中,相应结果总结在表1中。所有SHM样品(范围1221–1334 MPa)的极限抗拉强度(UTS)均高于C300MS(1119 MPa);然而,可获得较低的断裂伸长率(El)。在所有SHM样品中,h2样品达到了最高的屈服强度(YS),达到1090 MPa,与本构材料相比增加了约200–320 MPa,因为420 SS和C300 MS的屈服强度分别为767和895 MPa。h2样品的El约为15%,接近MS样品的El,并且远高于其他SHM样品。因此,与MS和其他SHM样品相比,竣工h2样品显示出更好的强度-延性组合。

图9 MS/SS SHMs及整体MS和SS试样的工程拉伸应力-应变曲线。(a)不同h值对SHM试样拉伸应力-应变的影响;(b) AISI 420、C300MS和h2 SHM试样高温处理后的拉伸应力-应变曲线(插入图为厚度为3 mm的拉伸试样尺寸)。

表1 对AM制备的C300 MS、420 SS和SHMs的机械性能进行了研究。

MS/SS SHM、整体MS和SS在HT后的应力-应变曲线如图9b所示。HTed SS显示出941MPa的低YS,以及18.3%的高延伸率。相比之下,HTedMS具有约1.6 GPa的高YS,而El仅为5.7%。有趣的是,HTed MS/SS SHM实现了接近1.5 GPa的高YS以及8.1%的合理El,表明了一种有希望的强度-延性组合,其优于HTed MS和SS。具体而言,MS/SS SHM的YS根据SS增加了550MPa,并且MS/SS SHM的El高于MS,同时具有与MS相似的强度。

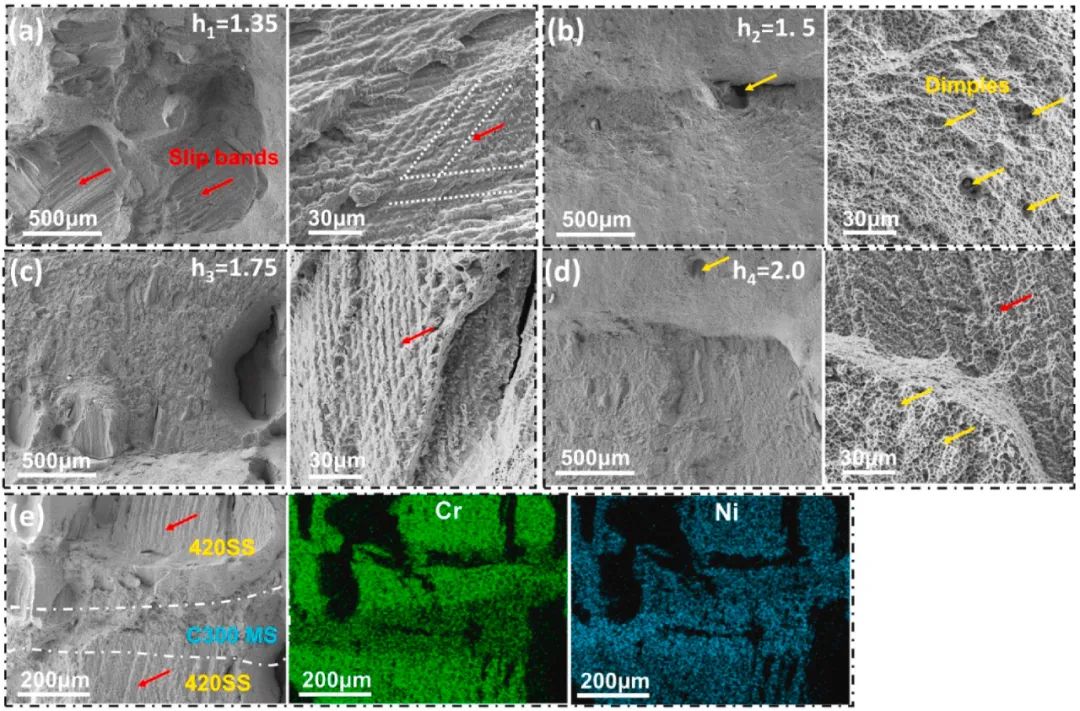

图10显示了SHM样品的SEM断口。在h1、h3和h4样品中观察到滑移带(如图10a、c和d所示),而在h2样品中则普遍存在多尺寸凹陷(图10b)。如图10e所示,具有大量滑移带的区域富含Cr,这表明滑移带主要存在于420 SS区域。h2样品中的高密度韧窝表明材料在断裂前经历了大量塑性变形,而h1和h3样品中的滑移带(无明显韧窝)表明材料发生剪切破坏。如图10e所示,当滑动到C300 MS区域时,滑动会被阻断或抑制,这可能会延迟断裂并增强材料的加工硬化。

图10 拉伸后SHM试样的SEM断口分析(a)至(d)分别为h1至h4 SHM样品,(e)为h3 SHM样品的EDS映射。

3.3.3.现场变形观测

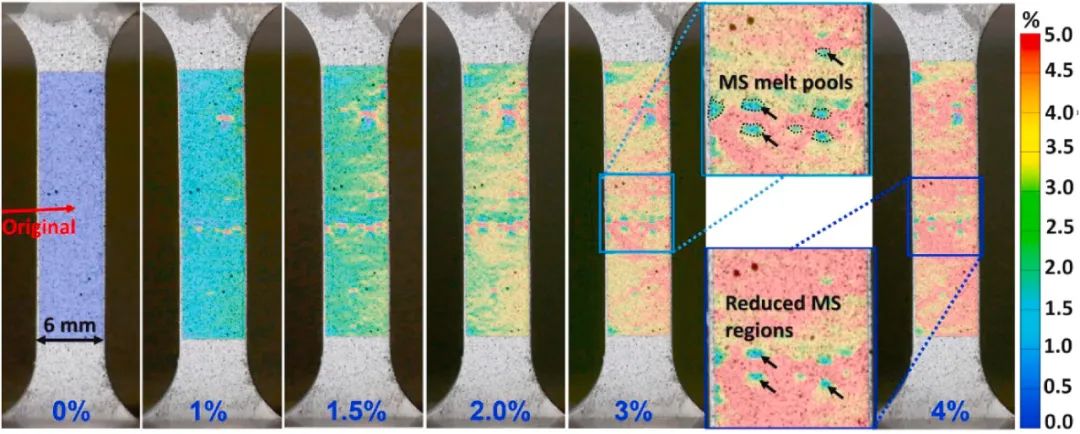

为了了解结构不均匀性如何影响变形/断裂行为,以及微观结构不均匀性是否可以缓解应变局部化和开裂趋势,采用原位数字图像相关(DIC)方法研究了拉伸试验过程中的动态应变演化过程。请注意,应变值代表观察表面的平均应变。如图11所示,在应变为1%的情况下,测量表面在某些点处显示非均匀应变局部化。这些点在垂直于载荷方向的试样上进一步扩展,在应变为1.5%和2%时形成变形带。3%和4%应变阶段的放大图表明应变局限于SS区域,允许MS熔体池中的低应变区域(圆圈区域)随着应变的增加逐渐收缩。DIC应变分布图中的MS区域是根据图3中给出的结构形态推断的,其中MS熔体池主要由SS材料开始。随着应变的进一步增加,高应变带逐渐合并,达到应变极限后断裂。

图11 HTed h2 SHM试样拉伸过程中的DIC应变图和变形行为。

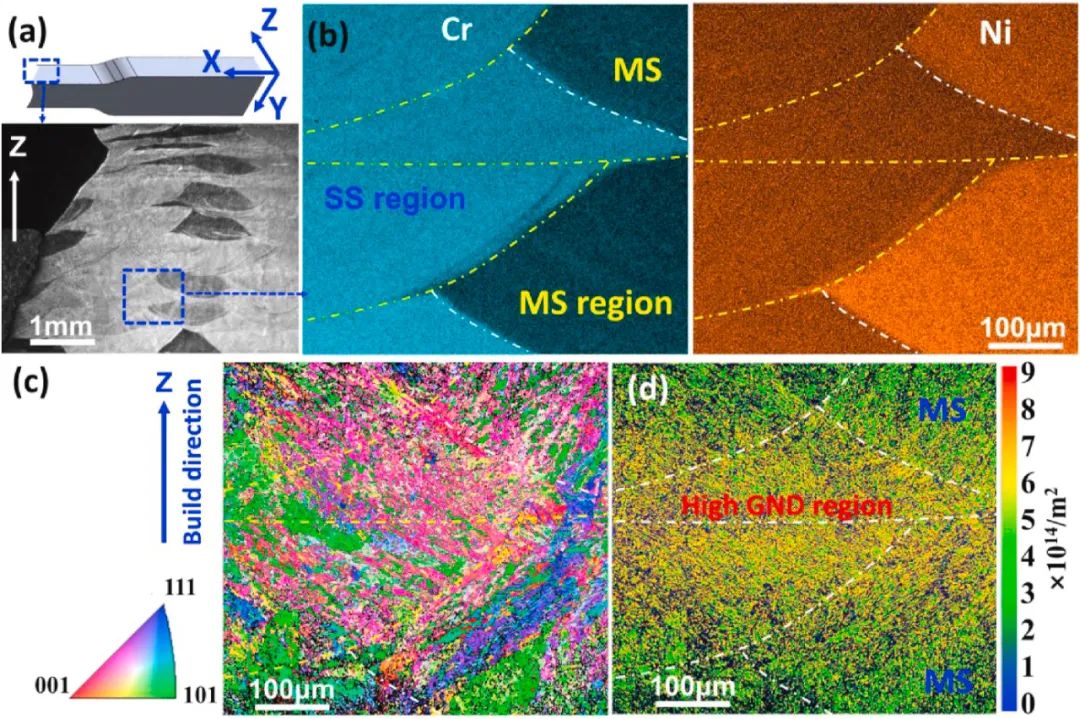

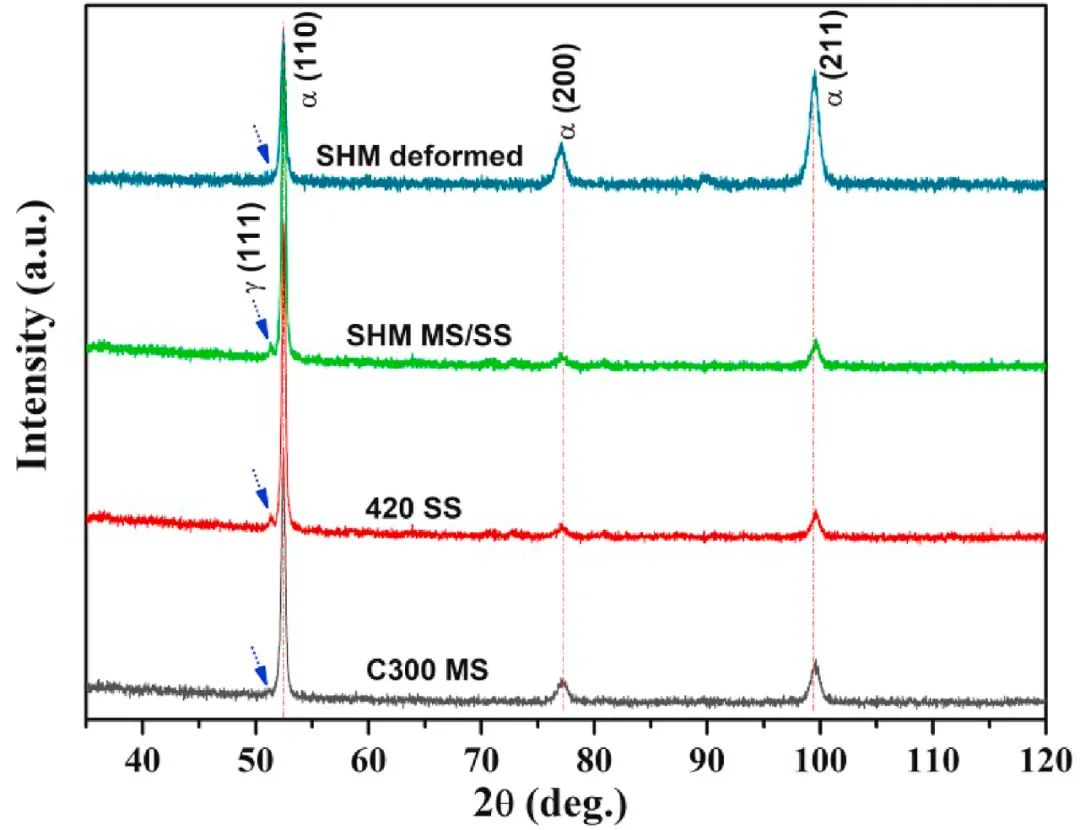

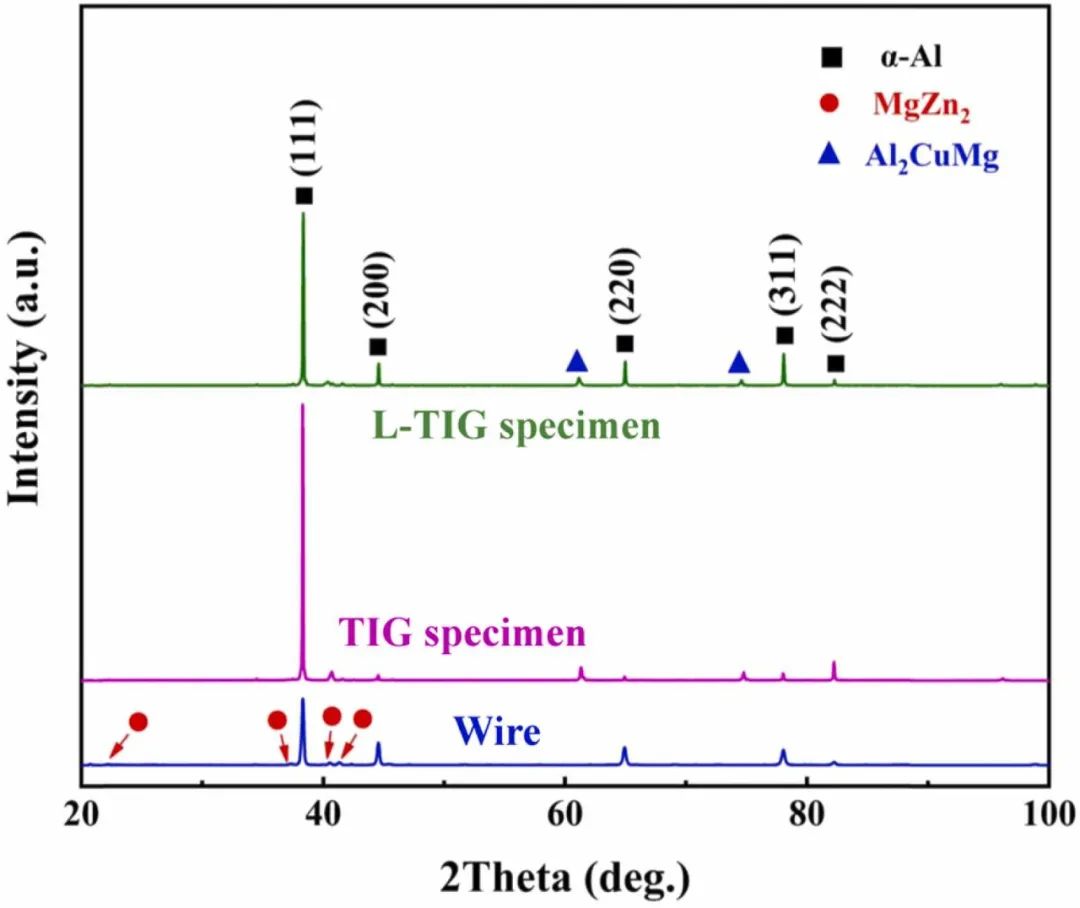

为了进一步证实对变形行为的理解,对靠近断裂位置(如图12a所示)的断裂样品进行了EBSD分析,并在图12中给出。图12b中的EDS图显示了MS和SS区域,因为MS富含Ni,而SS富含Cr。晶粒取向分布如图12c所示,并且更多晶粒沿着表面取向⟨001⟩拉伸试验后SS区域的方向;然而,拉伸试验前的晶粒取向主要为⟨111⟩纹理,如图7a所示。晶粒取向的变化可能是由拉伸应变引起的[26]。此外,与预试验条件相比,图12c中的柱状枝晶不再垂直于熔池边界(见图7a)。这可能是变形过程中的晶粒旋转。图12d显示了不均匀的GND分布,其中增强的GND主要位于SS区域,表明它们经历了更严重的变形。这一发现与图11所示DIC测量的应变分布图一致,图11还显示SS区域的应变增强。通过XRD测试对拉伸前后SHM样品的相组成进行了分析,以揭示潜在的相变。如图13所示,MS/SS SHM样品中的奥氏体相(γ)主要位于SS区,其已转变为马氏体相(α),如(111)衍射峰所示。

图12 拉伸试验后h2试样的EBSD分析。(a)接近骨折位置处的EBSD测量区域示意图。(b)区分MS和SS区域的EDS制图分析,(c) IPF图,(d) GND图。

图13 单片C300MS、420 SS和MS/SS SHM拉伸前后(使用Co靶)的XRD谱图。

3.3.4.局部机械性能

如图6b中的成分分析所示,MS和SS熔体池之间的相互稀释表明形成了SHM样品中MS和SS之外的新组分。

为了了解HTed SHM样品的局部机械性能,对选定区域(见图14a)进行了微柱压缩试验,包括MS(柱2)和SS(柱4)区域的中心以及稀释边界(柱1和柱3)。图14a中微柱的代表性形态显示了仅为2.6°的锥角。图14b绘制了微柱的压缩应力-应变曲线,其中柱2达到约1630 MPa的最高压缩屈服强度(CYS),接近通过拉伸试验测得的整体MS(1612 MPa)的YS。相比之下,1号矿柱的CYS(约1560 MPa)略低于2号矿柱。然而,断裂形态中的凸起效应(图14c)表明,1号矿柱的延展性高于2号矿柱,因为2号矿柱显示压实阶段较早(参见图14b中2号矿柱曲线的末端),并且具有多条滑动痕迹(图14d)。此外,来自稀释区的柱3代表MS和SS之间混合物的性质,而柱4来自整体SS区。矿柱3和矿柱4的CYS分别约为1270和1180 MPa。支柱4(图14f)中的凸起效应表明其延展性高于支柱3(图14e)。这些微柱压缩试验结果证实,由于MS和SS之间的相互稀释,MS和SS之间存在分级机械性能转变。

图14 选取SHM中选定区域的微柱进行压缩试验。(a)测试前微柱位置和典型微柱形态的概览,(b)不同微柱的压应力-应变曲线,(c) - (f)测试后1 ~ 4柱的SEM断裂图像。

4.讨论

4.1.填充间距对断裂行为的影响

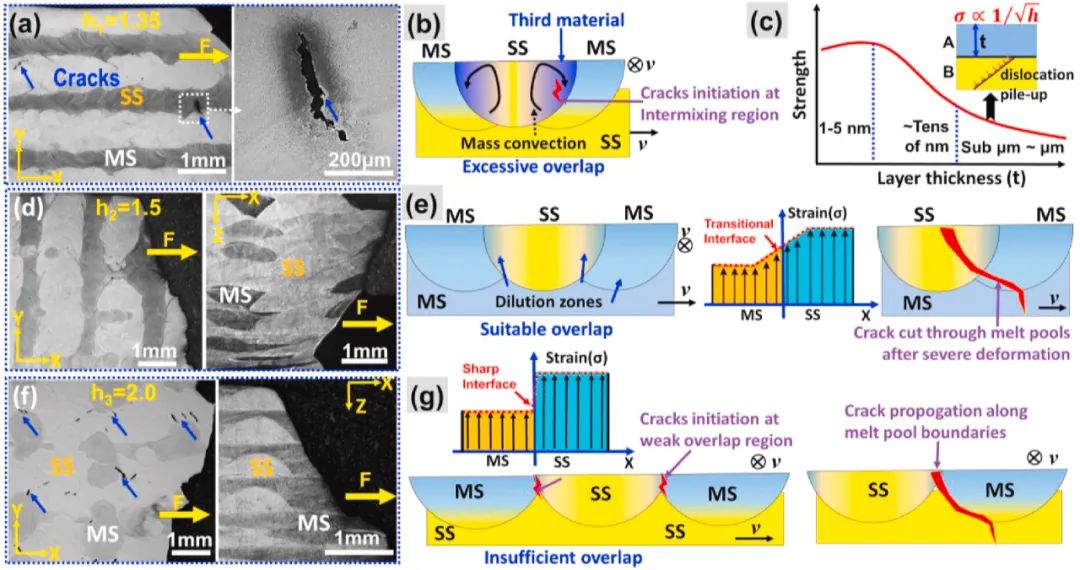

如许多层状材料所示,机械性能高度依赖于层厚度(t)和界面结构。类似地,这些SHM中的h对机械性能有显著影响,如图9a所示。原因可能与断裂行为有关。凝固SS和MS熔体池的形状以及h值对激光沉积轨迹形态的影响如补充图S2所示。MS轨道之间的间距可通过h进行调节,这表明这两种材料之间存在不同的重叠率和相互混合行为。这将导致SHM样品中不同的断裂行为和强度,如图15所示。

图15 舱口间距对断裂行为和断裂机理的影响。(a)和(b) h1 = 1.35 mm的样品,(c)多层金属中强度与层厚关系示意图,(d)和(e) h2 = 1.5 mm的样品,(f)和(g) h4 = 2.0 mm的样品。

图S2在低碳钢基体上沉积的MS和SS轨道的横截面形貌。(a)宽度分别为1.2 mm和1.5 mm的SS和MS的熔池形状,(b)多个MS轨道h值为1.5 mm, (c) - (f)舱口间距对SS和MS轨道重叠形态的影响。

1,对于h值较小的样品(例如h1),MS和SS轨迹之间会有强烈的混合(参见补充图S2)。在拉伸试验期间,如图15a所示,裂纹在界面或粘合区域萌生,可能是由于重叠区域的强度较低。具体而言,如图15b所示,沉积过程中由Marangoni效应引起的MS和SS熔体池之间的强烈质量对流表明,重叠区域的成分发生了显著变化,不再继承本构材料的有利特性。此外,如图15c所示,层厚度t随着h值的减小而增加,这也可能导致非均质材料的强度降低,因为在变形过程中,位错按照霍尔-佩奇标度定律堆积在界面上,即σ∝T−1/2(σ为流动强度)

2,在h2样品中形成了合适的重叠率和穿透深度(参见补充图S2)。因此,大量变形后,h2样品在MS和SS区域断裂(如图15d所示),这表明机械性能源自MS和SS之间的协同作用。这是因为适当的重叠有助于在变形期间形成更平滑的界面应变失配过渡,并继承了本构材料的有利特性,例如,MS的高强度和SS的良好延性。因此,h2样品实现了良好的强度-延性组合(图9a)。

3,h的进一步增加降低了重叠率和SS轨道的穿透深度(参见补充图S2),导致轨道间粘合强度差和分层倾向高。因此,对于h值较大的样品(例如h4),由于重叠区域不足和界面粘结强度差,裂纹沿着MS和SS熔池之间的边界(见图15f)萌生和扩展。在这种情况下,如图15g所示,尖锐的界面将导致变形期间的高应变失配,因为YS低于MS的SS可能会经历更严重的变形。这种高度的机械不相容性可能导致应力奇异性,如应变期间界面处的微裂纹和空洞。随后,初始裂纹沿熔池边界迅速扩展,导致完全断裂。

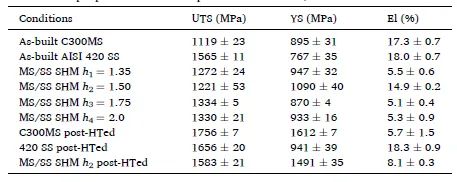

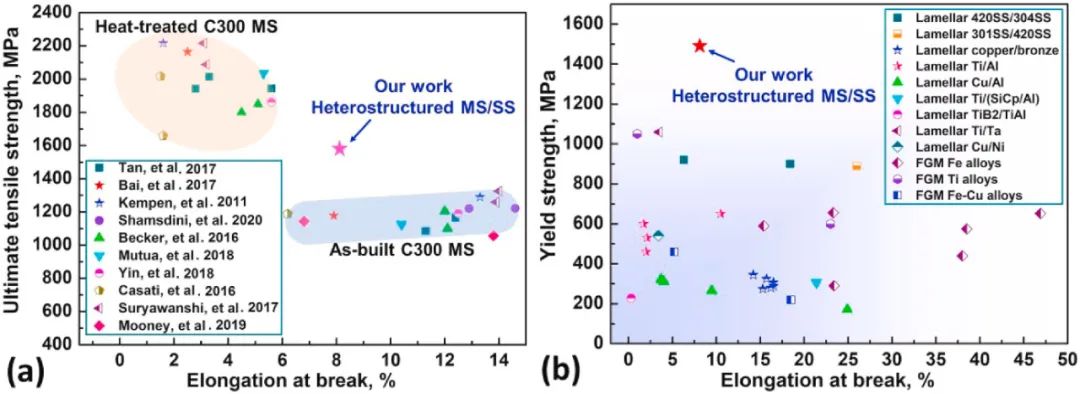

4.2.异质结构材料的强化机理

与AM处理MS相比,SHM获得的机械性能如图16a所示。竣工MS具有较高的El(高达14%),同时具有相对较低的UTS(通常低于1.3 GPa);相比之下,热处理MS的UTS可达2.2 GPa,但其El通常低于5.6%。因此,SHM样品的UTS接近1.6 GPa,El合理,突出了MS在强度-延性权衡方面的突破。此外,如图16b所示,还将SHM的拉伸性能与层状材料(LMs)和功能梯度材料(FGM)的拉伸性能进行了比较。SHM的YS(约1.5 GPa)远高于LMs和功能梯度材料(低于1.1 GPa),包括层状钢和MS基功能梯度材料,如MS-H13、MS-420不锈钢和MS-304不锈钢。此外,LMs通常表现出各向异性的机械性能,FGM的机械性能由界面强度或较弱的材料决定。因此,与SHM相比,LMs和FGM都不能有效地发挥本构材料的优点,这可能是导致LMs和FGM机械性能较差的主要原因。

图16 MS/SS SHM的机械性能与(a)AM处理C300 MS(竣工和标准时效热处理)和(b)层状材料(420 SS/304 SS、301 SS/420 SS、铜青铜、铝/钛、钛/铝、铜/铝、钛/(SiCp/Al)、铝的比较,TiB2/TiAl、Ti/Ta、Cu/Ni和功能梯度材料(FGM):FGM铁合金(MS-H13、MS-420不锈钢、MS-304不锈钢、316L-H13)、FGM钛合金、FGM钢铜合金(MS-Cu和316L-CuSn10)。

MS/SS-SHM的强化机理可以从混合规则(ROM)和异质变形诱导强化(HDIS)两个方面来解释。

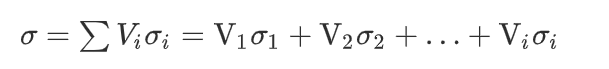

(i)混合规则(ROM)。通常,异质结构金属复合材料的强度与单个本构材料的强度有关,可通过ROM进行估算:

其中Vi和σi是组分i的体积分数和强度。基于钢中的拉伸-压缩对称性,图14中的四根柱子用作ROM的组分,以使拉伸强度合理化,并假设每根柱子为整个样品的四分之一体积,以便简化。此后,HTed h2样品的CYS计算为约1400 MPa,略低于拉伸试验测得的YS(1491 MPa)。然而,如图所示。3b和14a,较白的SS区域大于较暗的MS区域,这意味着柱3和柱4(强度较低)代表的体积分数在整个样品中大于50%,表明ROM估算的实际CYS应低于1400 MPa。因此,h2样品的YS超过ROM预测,这表明存在其他强化机制。

(ii)异质变形诱导强化(HDIS)。HDIS是一种强化机制,通过将应力从软(塑性变形)区重新分布到硬(非变形)区来实现,以提高材料的整体屈服强度。图11中的DIC应变图显示,软SS区域首先经历塑性变形,而硬MS区域在拉伸变形期间保持弹性。在早期塑性和稳定弹性阶段,MS和SS区域之间的这种机械不相容性也可能加强MS/SS SHM。变形期间,应变梯度倾向于在软区和硬区边界附近发展,在软区产生背应力,在硬区产生正向应力。背应力是GND形成的长期内应力,位错堆积在畴边界,阻碍了位错发射和软区中的滑移,使软区看起来更强。当硬磁畴(即MS区域)比软磁畴(即SS区域)强得多时,磁畴边界将更有效地阻挡GND,并且硬磁畴将保持弹性,直到软磁畴中的背应力非常高。因此,软区和硬区之间的相互作用共同促成了SHMs中的HDI。此外,SHM具有比层状材料更多的边界,这也可以解释SHM中更高的强度,因为界面增强了强度和流动应力。

4.3.独特的变形行为和改善的延展性

除了高强度外,MS/SSSHM还表现出良好的延展性。其根本原因与独特的空间异质结构和应力诱导相变有关。

具有良好强度-延展性组合的材料通常需要(i)变形期间颈缩和剪切带形成的延迟,以及塑性应变依次出现在更宽的尺寸中,以及(ii)抑制裂纹萌生和扩展。对于整体MS或SS材料,当塑性变形变得不稳定时,局部颈缩很容易扩展到整个样品并持续发展。然而,对于SHM,拉伸试验期间的多个变形带(见图11)对延迟颈缩有显著影响。换句话说,微观结构的不均匀性可以有效地限制和延迟SS区域过早应变局部化和局部化颈缩的发展。此外,大量的互锁界面还可以防止裂纹进入MS区。

此外,如图13中的XRD测试所示,γ-α相变是一种无扩散剪切相变,在机械载荷条件下,局部应力有利于低于Ms的温度下的马氏体相变。这种现象被视为相变诱发塑性(TRIP),其中,在拉伸变形过程中,相变进一步促进塑性。因此,与单片MS相比,MS/SS SHM的El增加。

5.结论

本工作首次报道了采用LAAM加工的MS/SS材料的非层状空间异质结构金属材料,旨在将两种材料的优点整合为一部分,以实现强度-延性协同。主要结论如下:

(1)舱口间距h对SHM的微观结构演变和机械性能有重要影响。大h(≥1.75 mm)导致薄层厚度变薄,从而允许穿过多个层的针状树枝晶连续外延生长。相反,合适的h值为1.5 mm,通过交替材料沉积改变了微观结构的生长方向。此外,h还影响MS和SS熔体池之间的界面稀释行为和粘结强度,从而导致不同的机械性能和断裂机制。

(2)在多尺度上评估了MS/SS SHMs的机械性能。检测到硬度在界面上逐渐转变。在所有SHM中,h2样品的YS(1090 MPa)最高,远高于本构材料。此外,HTed SHM实现了约1.6GPa的高UTS,以及8.1%的合理El,显示出比本构MS和SS更好的强度-延性组合。所选区域的微柱压缩试验揭示了内部稀释区域的局部机械性能,这与MS和SS区域不同。

(3)SHM样品的强度远高于层状材料和线性功能梯度材料。ROM和HDI解释了潜在的强化机制。在拉伸过程中,DIC原位观察到SHM中的多个变形带对延迟颈缩有显著影响,这与TRIP效应一起有助于获得良好的延性。

研究结果表明,通过使用AM将多种材料的优点整合到一个零件中,可以实现一种规避材料性能权衡的新方法。这项工作可以激发对具有可配置结构的空间异质结构材料AM的研发,以获得优异的性能和新颖的功能。同时,这项工作也存在一些局限性,需要进一步研究,如如何控制熔池和稀释区的尺寸分辨率,沿Z方向进行拉伸试验或压缩试验以检查机械性能的各向异性,通过有限元模拟进一步了解变形过程中的三维应变/应力分布。此外,利用金属丝粉或金属丝作为增材剂的电弧/激光辅助制造技术有可能生产出具有复杂结构的多种材料,目前尚缺乏探索,但将成为未来的研究热点。

来源:Laser aided additive manufacturing of spatially heterostructuredsteels,International Journal of Machine Tools and Manufacture,doi.org/10.1016/j.ijmachtools.2021.103817

参考文献:Y.M. Wang, T. Voisin, J.T. McKeown, J. Ye, N.P. Calta, Z. Li, Z.Zeng, Y. Zhang,

W. Chen, T.T. Roehling, R.T. Ott, M.K.Santala, P.J. Depond, M.J. Matthews, A.V. Hamza, T. Zhu, Additivelymanufactured hierarchical stainless steels with high strength and ductility,Nat. Mater. 17 (2018) 63–71.B. Gao, Q. Lai, Y. Cao, R. Hu, L. Xiao, Z. Pan, N.Liang, Y. Li, G. Sha, M. Liu,H. Zhou, X. Wu, Y. Zhu, Ultrastrong low-carbonnanosteel produced by heterostructure and interstitial mediated warm rolling,Sci. Adv. 6 (2020),eaba8169.

发表评论

发表评论: