3.结果与讨论

3.1. 粉分析

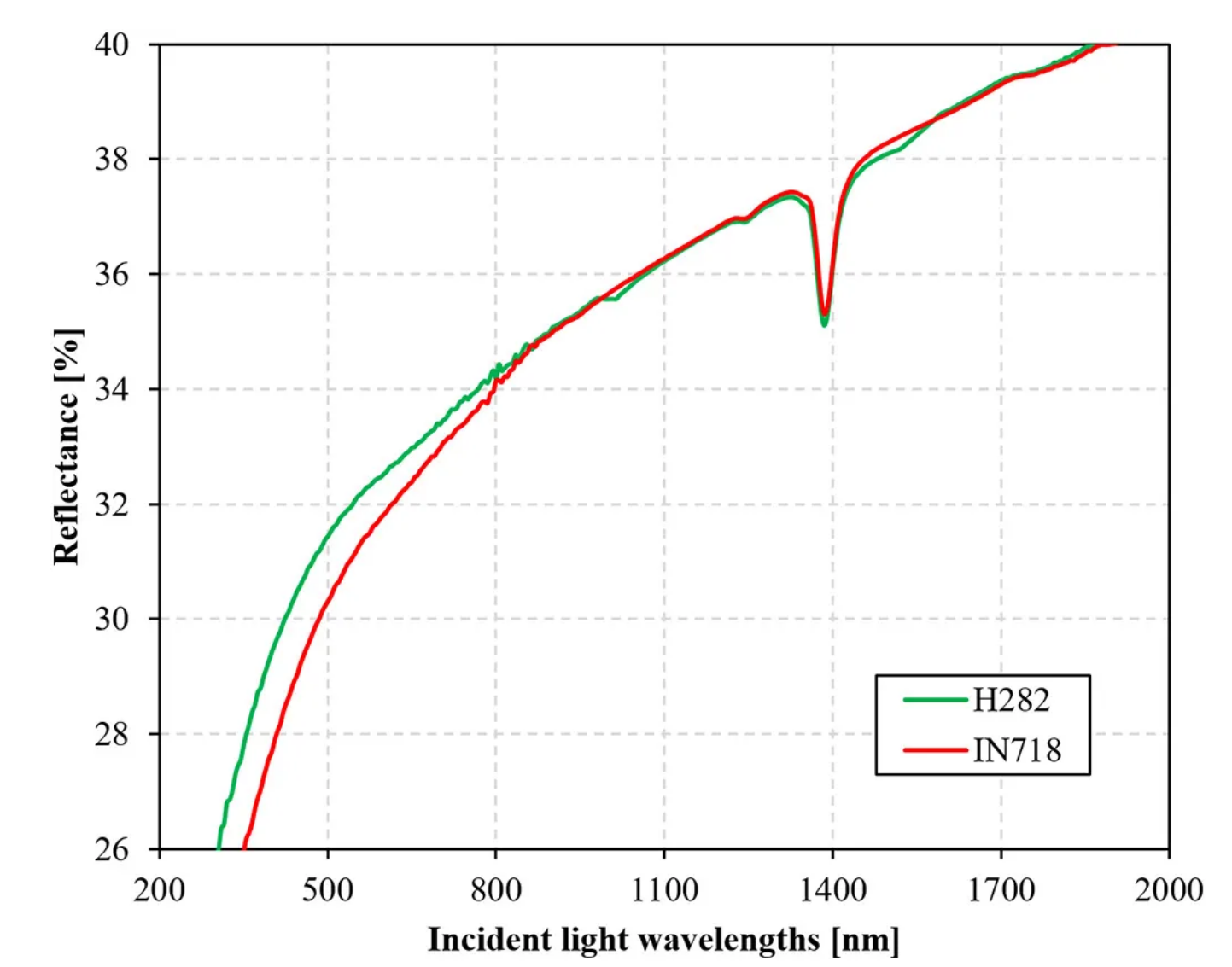

分析了H282原料的反射率,并与尺寸分布类似的IN718标准概念激光粉末的反射率进行了比较,结果如图5所示。在这些实验中使用的1030 nm激光的反射率相似,约为36%。假设透射率可以忽略不计,剩余的入射光子可以被原料吸收,导致温度升高并最终局部熔化。这支持了将IN718的加工参数作为当前研究的起点的决策。

图5 H282和IN718的反射率。

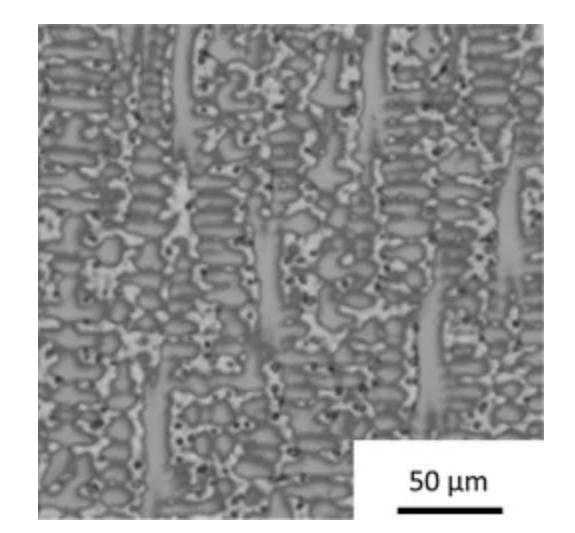

铬镍铁合金625是一种固溶体强化的镍基高温合金,在高温下具有较高的强度。经常规处理的Inconel 625的显微组织由面心立方(fcc) γ相等轴晶粒组成,还可能含有少量的Laves相和碳化物。Inconel 625在粉床熔合或定向能沉积过程中,枝晶沿着沉积过程中温度梯度最高的方向形成(下图),在这个方向上也会形成细长晶粒。此外,增材制备的铬镍铁合金625具有高度织构。

用钨极氩弧焊增材制造的Inconel 625显微组织的光学显微图显示枝晶在构建(垂直)方向上延伸。

图6显示了PSD和形态的结果。所分析的原料显示出可接受的圆度,因为90%的粉末在圆周/直径(圆度)值0.875内。H282进料的尺寸分布曲线峰值在35 μm左右,如图6所示。粉末尺寸分布(PSD)影响粉末包装密度和流动性,反过来又影响最终组件的表面光洁度和密度。

图6 提供的原始H282的粉末大小和分布P(x)。

3.2. 模拟

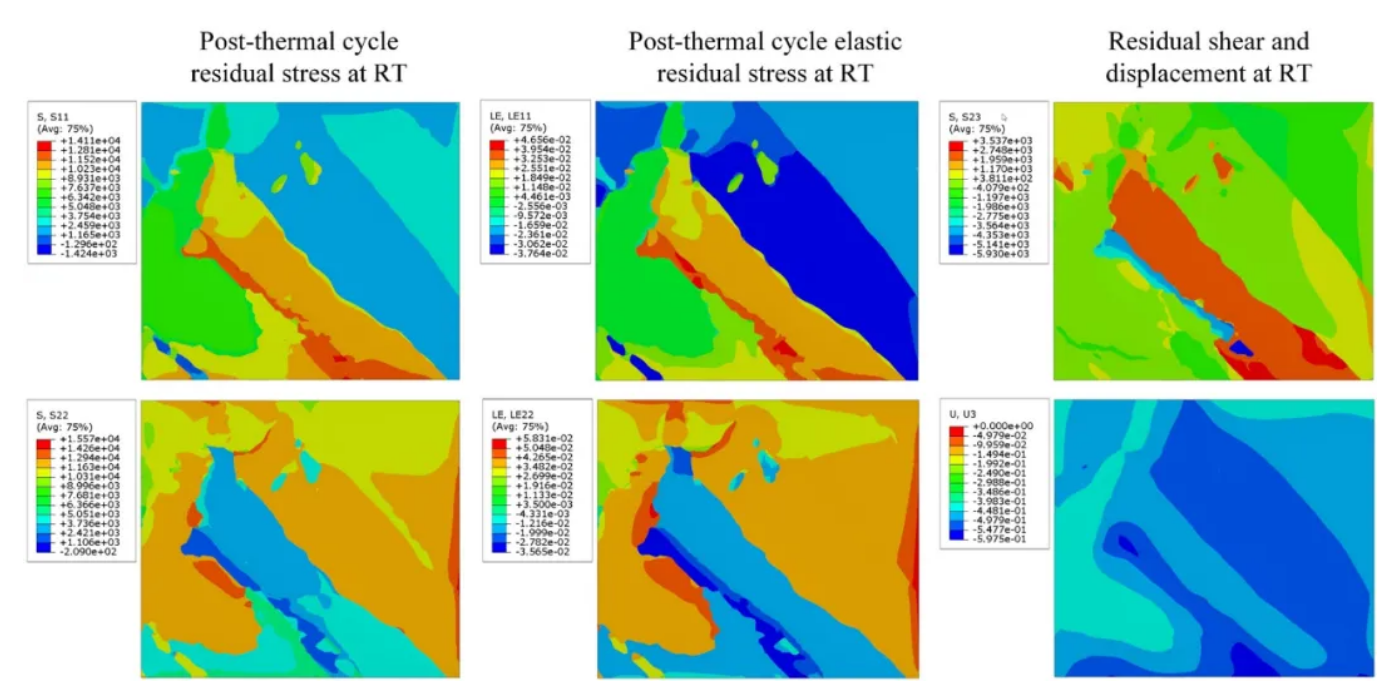

在构建的模型中,材料被加热到峰值温度(刚好低于液相线温度),然后在定义的边界条件下以高冷却速率冷却到室温。整个周期为230 μs。热循环持续时间的计算是基于平均激光速度除以模型的长度尺度。冷却后,模型向各个方向约束(除顶部自由面外),使凝固颗粒发生弹性变形。由于每个晶粒的弹性性质是基于取向图定义的,因此每个晶粒的残余应力、位移和剪切将与相邻晶粒不同,导致整个模型的非均匀分布。

图7 给定AM热循环条件下晶体弹性模拟的选择结果。

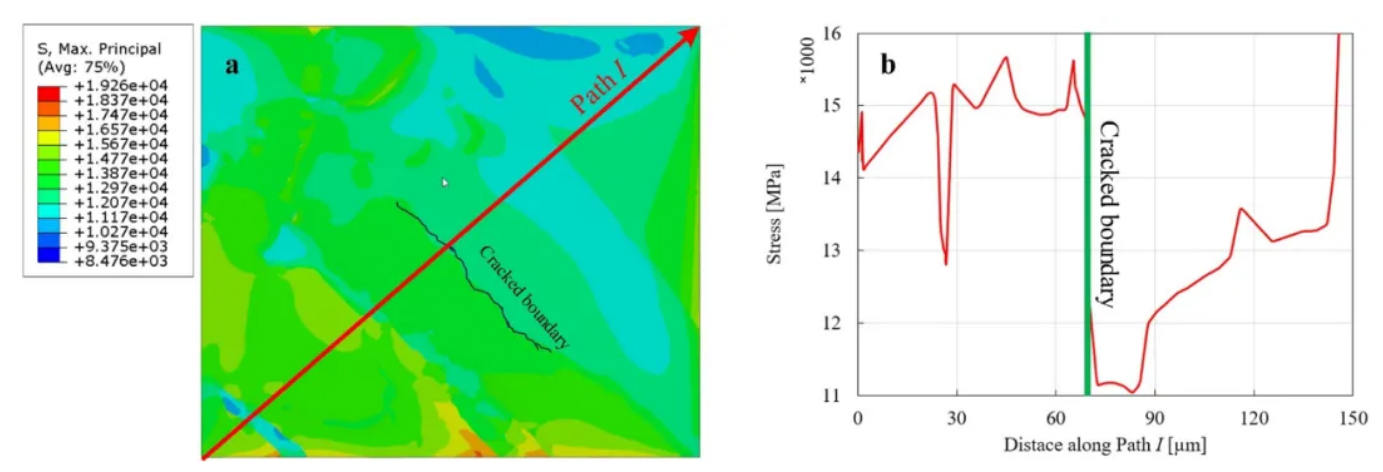

图7为模型总残余应力(RS)、弹性残余应力、残余剪力和位移的各分量。如图所示,在给定区域内,应用的边界条件与晶面取向有关,产生了不同的RS值。对比RS的S11和S22分量,发现裂纹晶界附近的晶粒在计算应力值上至少有一个数量级的差异。这意味着裂纹区域存在较大的残余应力差,随后出现局部应力梯度。图8a为施加热循环后的最大主应力分布。图8b显示了最大值的值。沿所述路径的主应力。如图所示,裂纹边界上的值变化高达40%,导致应力分布状态出现较大的失配。因此,在给定的热循环条件下,由不同晶面取向引起的应力状态的突变是导致晶界裂纹形核的原因。这种机理符合前面介绍部分所讨论的延性倾斜开裂的要求。

图8 (a)热循环后的最大主应力,(b)沿(a)中路径I的最大主应力值。

为了控制塑性开裂的不利影响,需要在整个强加的热循环中限制凝固材料中晶粒的膨胀。实现这一目标的最佳解决方案之一是提高构建的基准温度。这样可以缩短峰值与升高基准温度之间的冷却温度范围,避免系统出现大而突然的收缩。因此,防止晶界开裂的方法是通过在加工过程中施加床层加热来提高结构温度。这一尝试的结果将在本节后面介绍。

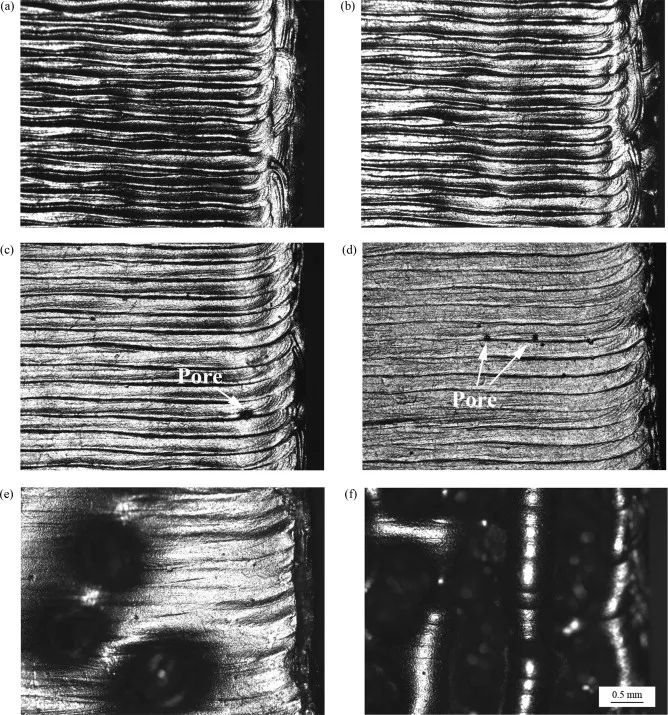

3.3. 孔隙和裂缝

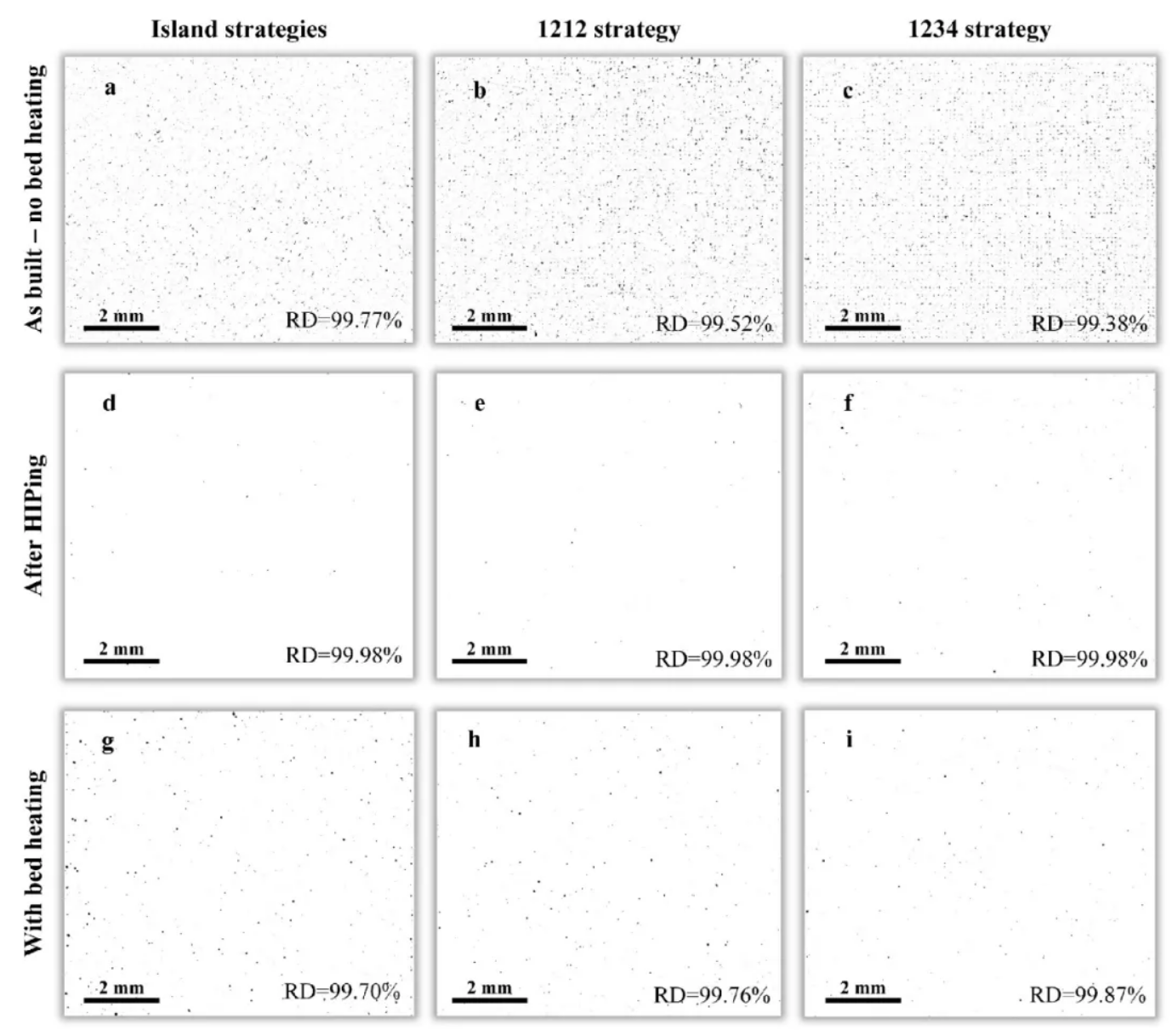

图9为每种策略类型下试样孔隙度和微裂纹分布的典型例子。这些图像是在高倍光学显微镜下拍摄的,然后缝合在一起,形成整个采样区域的全景图。对图像进行阈值分割,将缺陷作为白色背景下的黑色特征进行捕获。未加床层加热的试件微裂纹数量较多,且大多垂直于激光轨迹。在应用的刀具路径中,1234策略排列的微裂纹数量最多,导致所有样品的测量相对密度(RD)最低。如前所述,1212和1234策略跳过了最直接的激光路径,允许材料局部冷却。一旦这些跳过的轨道暴露在高温下,膨胀和开裂的条件就会最大化。在这些新策略中,相邻线之间的温差变得更高,导致高度的局部膨胀和随后的开裂。

图9 在竣工、HIPed和床层加热条件下,从三种不同策略中选择样本的阈值亮场图像。图像中的黑点代表微裂纹优势(a-c)或孔隙度优势(d-i)。

图9(a-c)所示的严重开裂样品采用图4所述的加工条件进行HIP。所有这些样品HIP后的结果,无论初始相对密度如何,似乎是一致的,显示相对密度为99.98%。对HIPed试样的深入微观结构研究表明,所有微裂纹均已愈合,孔隙率显著降低。这一观察结果表明,选定的HIPing参数成功地封闭了孔隙和裂缝。热等静压工艺使材料的微观结构发生了重大变化,如第3.6节所述。

EBSD IPF-Z图显示了在构建(a)和HIPed (b)条件下的微观结构。

上图比较了热等静压前后晶粒的微观结构和晶体取向。在图a中,平行激光轨迹在45°角处明显可见。与体积尺寸相比,表面积显示出相当细的晶粒演变。图b中的热等静压后微观结构显示了完全再结晶的材料和强AM工艺诱导的晶体织构的缓解。此外,由于HIPing过程,检测到了丰富的孪晶边界。热等静压对裂纹愈合和增加材料相对密度的影响在前面已经描述过。微观结构研究表明,热等静压工艺不仅修复了缺陷,而且通过去除主要的晶体织构改善了AM处理H282合金的各向同性性能。

然而,HIPing是另一个对整个AM价值链施加额外成本的处理步骤。此外,一些严格的最终用户不会批准任何有缺陷的处理步骤,即使它可以在后续步骤中进行纠正。

因此,我们研究了一种替代方案,通过施加300°C的床层加热来消除激光加工步骤中的开裂风险。图9 (g - i)显示了同时床加热处理后样品的相对密度。该方法最显著的结果是消除了底层微开裂。这一点可以通过对截面积的微观结构调查得到证明,该调查显示试样中没有微裂纹(见图13)。但样品中存在一定孔隙度,样品相对密度均在99.7%以上。在应用的激光扫描策略中,1234策略产生的相对密度最高(99.87%),而在“无床层加热”条件下,1234策略的效果相反。

可通过实施更高的床层加热、改善进料质量(例如,避免暴露于空气和湿气)、改进激光参数(例如,更高的激光功率或体积能量密度)或单步HIPing来消除形成的孔隙度。

3.4. 表面粗糙度

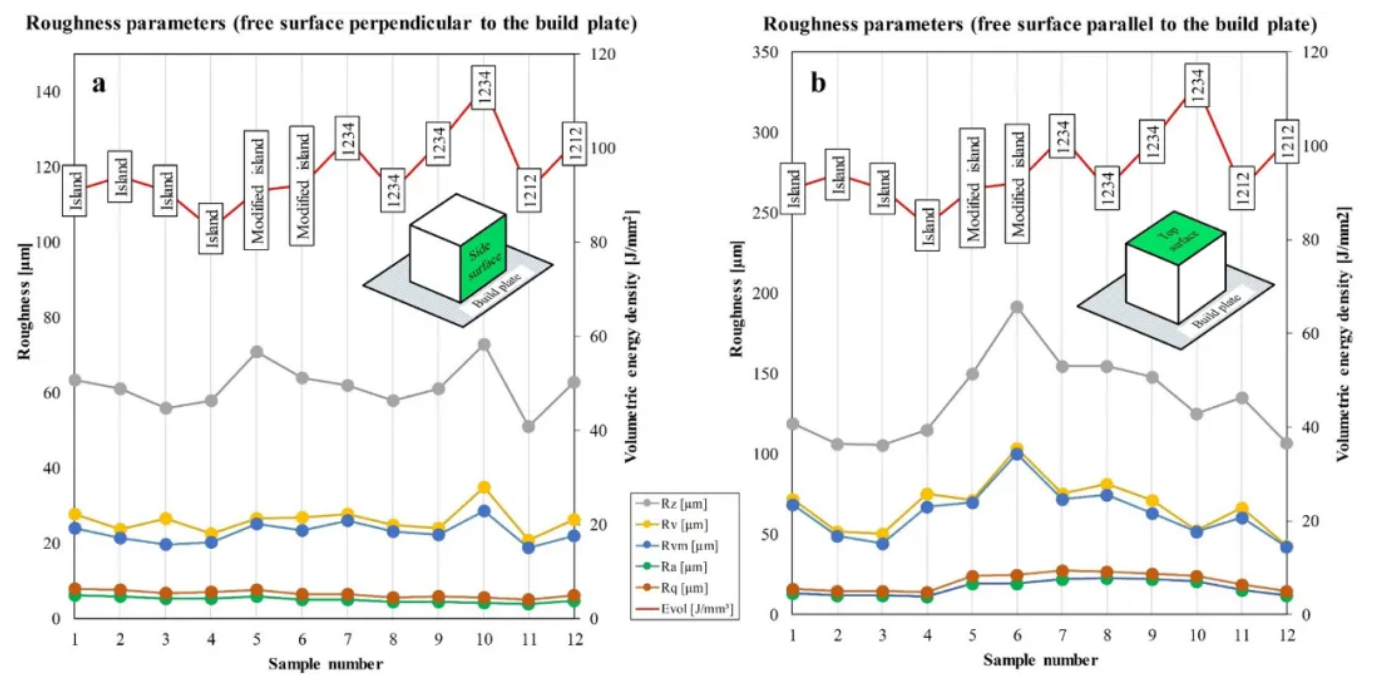

图10a显示了在垂直于构建板的任意表面上进行的测量得出的粗糙度值,图10b显示了在顶面上进行的测量得出的相同样品的值。加工参数对增材制造样品表面粗糙度的影响是一个公认的主题。Wang等人研究了通过EBM处理的Ti-6Al-4 V材料的表面粗糙度,得出结论,不同的设置会影响样品上的竣工形貌。2017年,Tian等人[36]研究了激光粉末床熔合工艺参数对Hastalloy-X材料的影响。根据他们的结果,轮廓、悬垂和扫描速度对表面粗糙度有显著影响。他们还表明,激光功率和扫描速度对悬挑表面粗糙度的影响明显大于对相对自由表面的影响。在大多数已报告的粗糙度值中,仅给出了一个粗糙度项,而粗糙度可以用几个不同的项进行测量和报告。Gadelmawla等人描述了关于不同粗糙度测量方法的更多信息。

图10 12个样品的侧面(a)和顶部(b)表面粗糙度值,以及对应的体积能量密度和激光扫描策略。

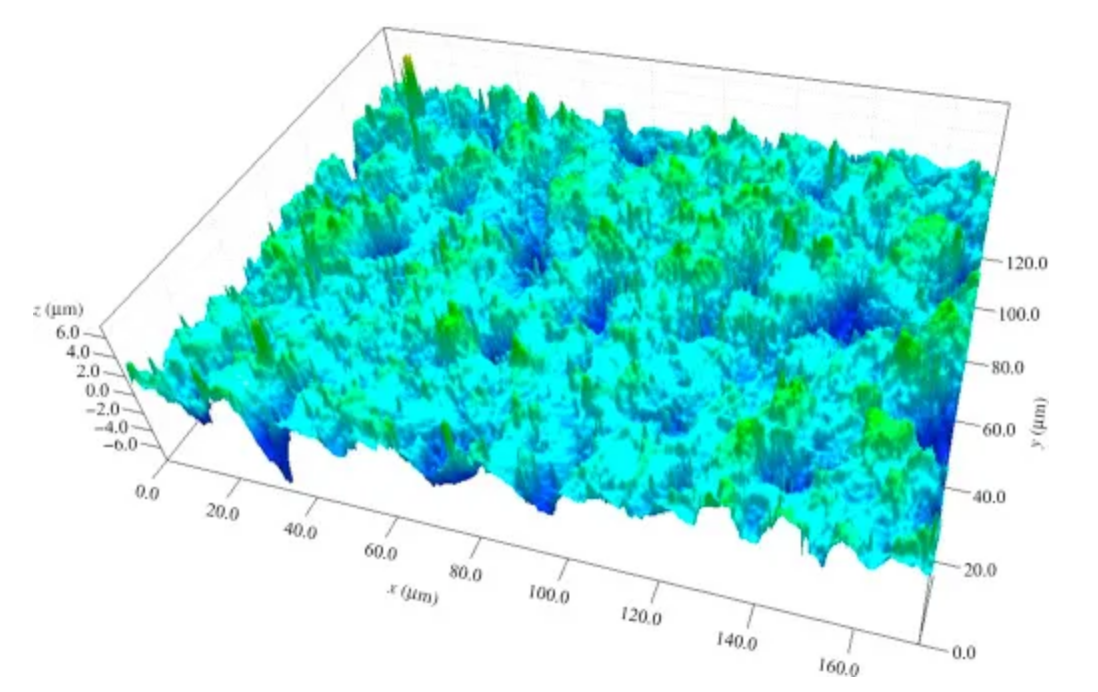

对于表面粗糙度,除了通过表面粗糙度测量获得的二维接触测量外,基于白光干涉原理的表面形貌仪还可用于密封表面形貌的三维测量。如图所示,三维表面形貌测量可以获得更全面的密封表面粗糙度数据。

密封面三维几何形态。

算术平均高度(Ra)是最常用的粗糙度参数,也是用于质量控制目的的主流优值。其定义为一个采样区域内粗糙度不规则度与平均值的平均绝对偏差。然而,该参数对粗糙度轮廓的微小变化不敏感。如图10所示,Ra和Rq值在短范围内变化,结果没有突出显示作为工艺参数函数的差异。另一方面,Rz似乎具有更高的灵敏度,表明每个样本的计算值变化较大。Rz的十点高度值对偶尔出现的高峰或深谷更为敏感,而Ra仅给出算术平均值。换句话说,高Rz值表示材料表面存在高峰值和低谷,当计算Ra值的算术平均值时,这些峰值和低谷被抵消。

图10a显示了侧面粗糙度受体积能量密度的影响,因为它几乎遵循相同的趋势。然而,图10b表明,激光扫描策略对表面粗糙度值而非体积能量密度具有主要影响。

这一观察结果确实相当合理,因为体积能量密度会导致熔池尺寸的变化,从而影响侧面,而激光扫描策略会影响顶面上的单珠阵列。如图10b所示,孤岛策略通常创建最低的Ra、Rq和Rz值。比较侧表面和顶表面的Rz值,可以推断出顶表面的粗糙度几乎是侧表面的两倍,这表明应注意激光扫描策略的选择对竣工表面条件的影响更大。

板式换热器的结构。

总的来说,这些值表明镍材料通常不适用,包括上述板式换热器。与工业用管束式热交换器和螺旋式热交换器相比,它们是一种低成本的替代品,投资成本和运行费用相对较低。此外,板式换热器具有较高的传热能力和适用于小空间的紧凑设计。钢X5CrNiMo17-12-2(1.4401)几乎完全用于建筑技术中的热交换器。这些板式换热器由压型金属板构成,压型金属板分层成块,通过螺钉或铜焊连接在一起。板式几何结构形成了一个平行或重叠的窄管道系统。板式换热器的结构见图。饮用水和加热水以逆流流动,通过管道由平板隔开。板的铸造形状导致高度湍流渗流,再加上板的低厚度约150μm,导致从一次侧到二次侧的有效传热。

3.5. 硬度

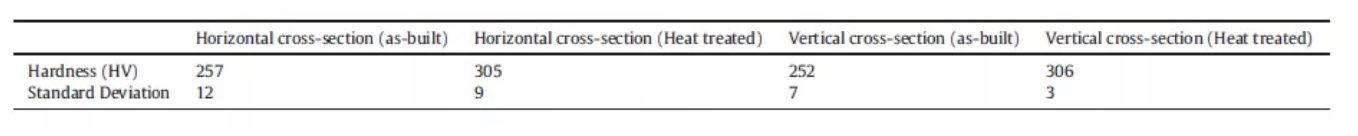

在水平和垂直截面上进行了显微硬度测量。平均值和标准差列于表6。不同的激光扫描策略之间没有显著差异。然而,热处理条件下的硬度值比建成时增加了约20%,这反映了材料在时效过程中析出物的演化。

表6 样品的HV硬度数据。

3.6. 微观结构

在本节中,研究了竣工条件下(无床层加热和有床层加热)以及HIPed样品的材料微观结构。

图11显示了未经床层加热的竣工材料的SEM图像。图像来自平行于构建板的横截面。图11a显示该竣工样品的表面出现严重开裂。这些表面裂纹的长度在5–20μm范围内。EDS图(图11a中的插图图像)显示了裂纹中Ti-和Al氧化物的强信号,可能在裂纹后形成。图11b显示了散装材料中的微裂纹。观察到大多数裂纹仅在一条激光路径的长度范围内扩展,仅出现在晶界处。大块微裂纹的EDS结果没有显示出与表面裂纹类似的Al和Ti元素的集中分布。蚀刻材料的SEM调查显示,晶界包含相对均匀且连续的相,如图11c所示。使用STEM对这些阶段进行了深入研究,如下所示。图11d示出了矩阵的高倍率图像。球形特征为电蚀显示的γ′沉淀。以前曾报道过大块基体中的此类沉淀物。这些沉淀的平均尺寸约为26 nm。

图11 未经床层加热的试样的显微组织表现为表面裂纹(a)、体内微裂纹(b)、晶界碳化物(c)和γ′相(d)。

图12比较了热等静压前后晶粒的微观结构和晶体取向。在图12a中,平行激光轨迹在45°角处明显可见。与体积尺寸相比,表面积显示出相当细的晶粒演变。图12b中的热等静压后微观结构显示了完全再结晶的材料和强AM工艺诱导的晶体织构的缓解。此外,由于HIPing过程,检测到了丰富的孪晶边界。热等静压对裂纹愈合和增加材料相对密度的影响在前面已经描述过。微观结构研究表明,热等静压工艺不仅修复了缺陷,而且通过去除主要的晶体织构改善了AM处理H282合金的各向同性性能。

图12 EBSD IPF-Z图显示了在构建(a)和HIPed (b)条件下的微观结构。

图13为床热条件下构建样品的SEM图像,微观结构中不存在微裂纹和孔隙。这些图像代表了经历了不同激光扫描策略的样品,蚀刻条件随后可能会有所不同。一个重要的观察结果是,在高床层加热温度下处理的任何样品中都不存在图11c中观察到的晶界相。这一观察结果鼓励我们使用STEM来详细研究晶界析出物。通过比较不同激光扫描策略下的显微结构演化,未发现明显变化。

图13 在高床层加热温度下制作的各种样品的SEM图像。这些帧来自a)常规、b)1234、c)1212和d)孤岛激光扫描策略制作的样本。

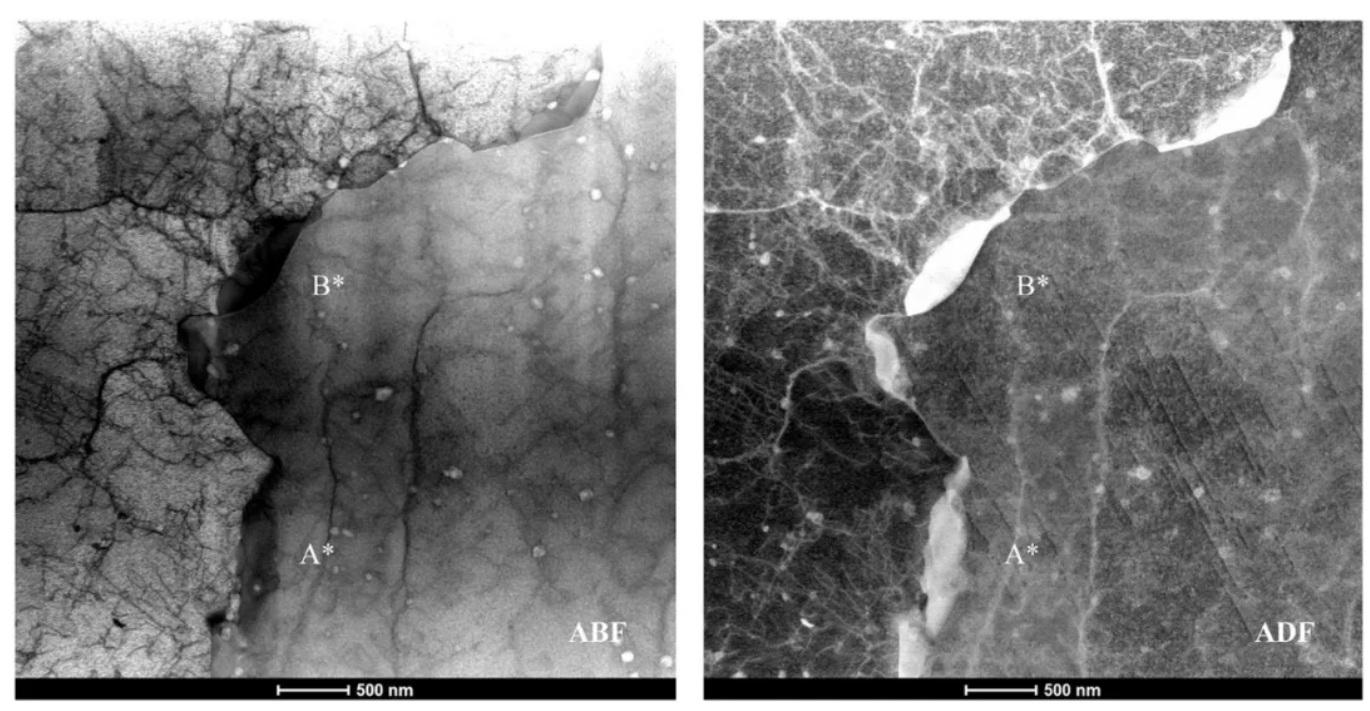

图14显示了包括晶界析出相在内的选定区域的ABF和HAADF STEM图像。该材料在加工过程中没有进行影响沉淀演化的床层加热。该材料的SEM图像如图11所示。两个地区分别进行了调查。图14中分别标记为A*和B*, EDS结果分别如图15和图16所示。TEM研究的目的是识别晶界析出相的类型和化学性质,并可能确定其形成机制。

图14 透射电子显微镜(TEM)在任意晶界区域的环形亮场(ABF)和环形暗场(ADF)图像显示了感兴趣的A*和B*区域。

图15 感兴趣的A*区域的能量色散x射线能谱图

图16 感兴趣的B*区域的能量色散x射线能谱图。

图15显示了A*区域的STEM-EDS结果。沉淀物富含Cr、Mo和C,表明为混合金属碳化物。周围的晶界区域显示出高浓度的Ni、Ti和Al颗粒,它们是γ'[Ni3(Al,Ti)]相的主要成分。在A*区最引人注目的观察是,γ′沉淀的空间演化受晶界沉淀的影响。可以假设两种机制:

1)γ′沉淀似乎堆积在基体中Cr和Mo耗尽的区域。换言之,γ′倾向于在晶界析出物附近演化。

2)γ′与其他两相之间的紧密周期晶格匹配使γ/M23C6界面成为首选的成核位置。

图16为B*区域的STEM-EDS映射图。沉淀的类型及其化学性质与A*中观察到的相一致。这张图通过显示被γ′沉淀包裹的M23C6沉淀补充了之前的区域。根据EDS数据推测碳化物的化学性质。结果表明,从时间上看,M23C6析出相在晶界处的演化早于γ′。

远离晶界处的析出相中Ti含量较高,Ni和Cr含量较低,有几个析出相碳含量较高,表明碳化钛的化学性质。正如已经注意到的,图15和图16中没有提供氧气图。在EDS技术中,氧Kα和铬Lα的x射线能量重叠,使得反褶积困难。由于材料的铬含量高,晶界析出引起了人们的关注。氧含量的测定也具有挑战性,因为天然氧化物存在于STEM薄片的下方和上方。由于富钛颗粒与基体具有相同水平的天然氧化物,因此无法证实其含有高浓度的氧。尽管如此,远离晶界的富钛颗粒中镍的损耗表明它们不是γ'型。

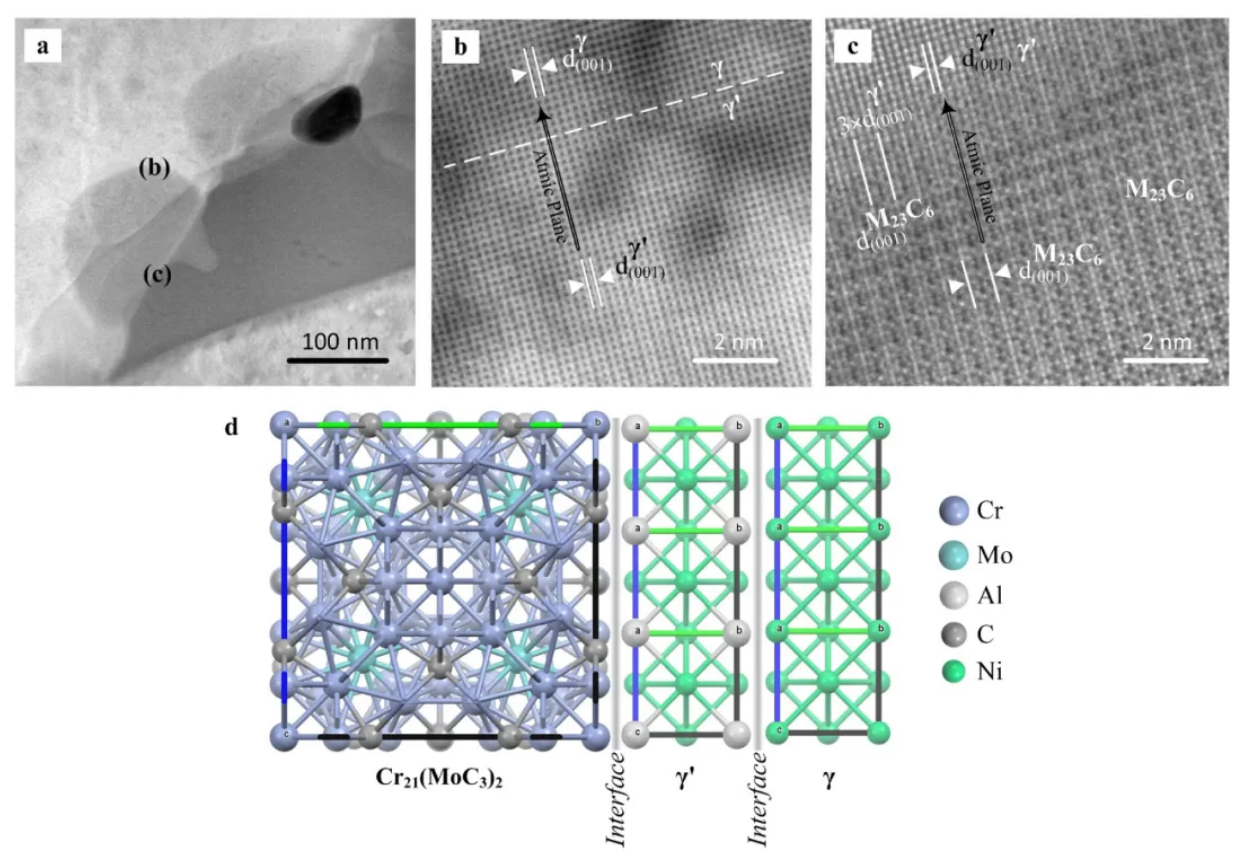

Young等人在Nisingle-bondCr合金焊接方面的早期工作表明,延展性浸裂现象与晶界中的混合金属碳化物有关。我们从TEM-EDS结果中观察到,M23C6沉淀物富含Cr和Mo。因此,这些沉淀物的化学成分可能与稳定的Cr21(MoC3)2Stociometry相似。这已被粒子上的原子分辨率成像和衍射所证实。图17示出了混合金属碳化物的晶体结构的原子分辨率图像。可以看出,观测结果与模拟结果吻合良好。表7列出了每个相的晶体结构。

图17 在ABF (a)和HAADF (b)模式下的高分辨率图像,将获得的晶界析出相晶格图像与模拟结果进行对比。M23C6析出相的衍射图也显示在实验(c)和模拟(d)框架中。

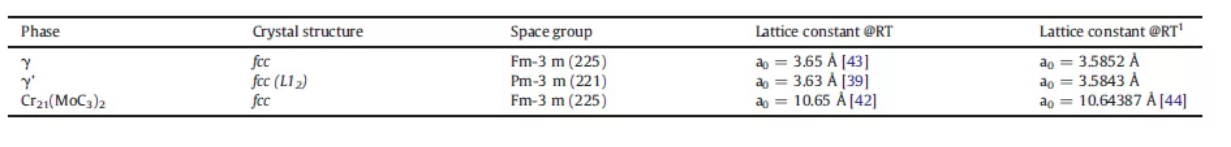

表7 γ和γ′相的室温晶格参数(1)来自理论计算。

如图18所示,基体(γ)、析出相(γ′)和晶界碳化物(Cr21(MoC3)2)的取向关系为立方对立方,界面完全相干。

图18 (a)界面的高分辨率HAADF图像,(b) γ′析出相与基体γ之间的界面,(c) Cr21(MoC3)2与γ′析出相之间的界面,(d)三个相并排的示意图。提供的图形格是在相等的尺度,显示错配和排列的原子面。

如参考表7显示,γ和γ′的晶格常数约为Cr21(MoC3)2的3倍,而γ和γ′的常数相似。这已在图18b和c中显示和确认。3×γ和Cr21(MoC3)2之间的晶格失配略大于3×γ’和Cr21(MoC3)2之间的失配。这是因为γ′的晶格常数略小于γ,从而适应了靠近Cr21(MoC3)2沉淀的较低界面能。如上所述,Cr21(MoC3)2和基体之间的界面成为γ′沉淀的首选位置。因此,晶界碳化物周围可能存在γ′结构。这与图15和图16中报告的观察结果一致。然而,相之间的预期失配可能会在完全相干界面处产生应力,在AM加工的典型递归热循环期间,该界面成为微裂纹的有利形核位置。

图18d示意性地示出了三种晶体结构如何以小晶格失配彼此相邻。这种失配的大小决定了合金中的强化机制,这一现象一直是众多研究的主题。众所周知,晶界类型、冷却速率和时效温度(或AM情况下的后续热循环)影响晶界碳化物的演变和沉淀。本研究的综合结果表明,当晶界上的应力变化较大时,会发生开裂。如前所示,当保持300°C的构建温度时,不存在或很少存在晶界碳化物,这意味着碳化物和基体之间的界面是最薄弱的环节。所选温度远低于碳化物溶解温度。然而,Blavette等人的早期发现表明,晶界碳化物的形成纯粹是由高冷却速率下的偏析驱动的。较高的床层加热会减慢冷却速度,但选定的温度不足以加速γ′沉淀的形成和生长。

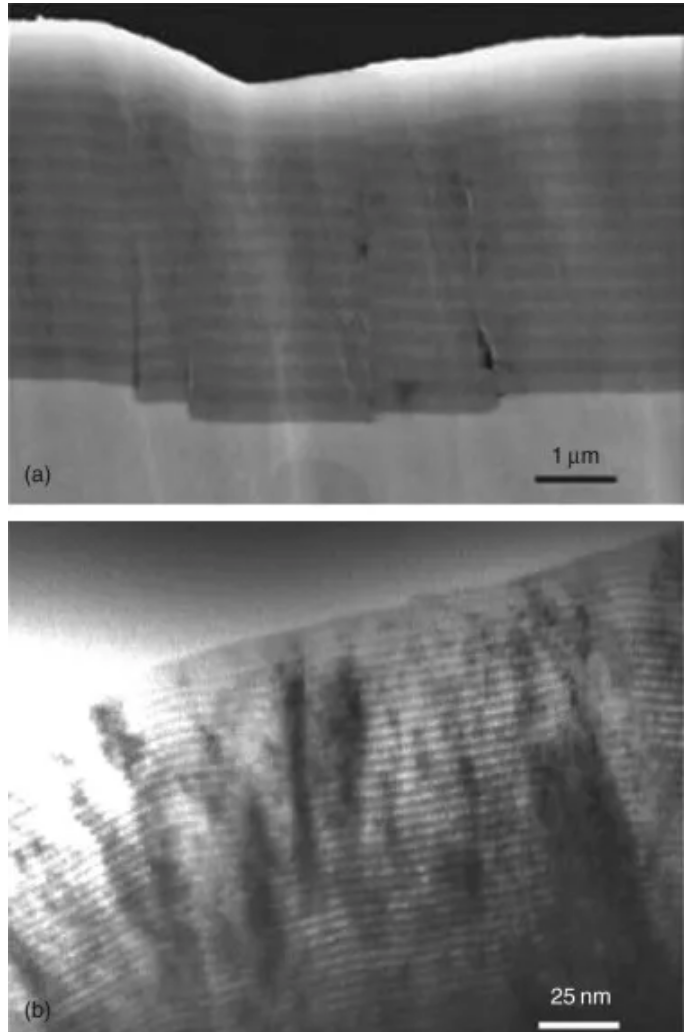

Ti/TiN和TiN/CrN纳米多层膜在773 K时表现出优异的热稳定性和摩擦学性能。与单层TiN镀层相比,纳米多层TiN镀层具有更好的性能。将层间距从100 nm减小到20 nm,可获得较高的硬度、较好的划痕附着力和耐磨性在TiC/TiB2多层膜中也观察到相同的裂纹位移和应力松弛机制同样,(Ti,Al)N多层膜的硬度也很高,这归因于其高共价键和大量界面的强化效应(见下图),是市面上可用的硬度为40 GPa的PVD TiN/a- sinx多层涂层的一个例子。

(a)在钢基体上形成纳米TiN/(Ti,Al)N多层膜,其硬度为34 gpa(b) PVD TiN/a-SiNx纳米多层超硬涂层40gpa截面TEM图像。

4. 结论

本研究成功地对H282进行了PBF-LB工艺研究。它包括逐步参数研究,变化的构建板加热,创新的扫描策略和制造几个立方样品。对这些样品的显微结构特征进行了表征,包括缺陷、析出相、硬度和表面粗糙度。可以得出以下结论:

•在所有情况下,在不加热板的情况下加工材料会产生大量的晶界裂纹和高孔隙率。虽然微裂纹的数量和排列取决于扫描策略,但在所有样品中都观察到了微裂纹。

•与传统的溶解退火材料相比,增材制备的H282在建成状态下显示出更高的硬度。采用标准热处理工艺对样品进行固溶退火和时效硬化处理。热处理后的试样显示出与传统时效硬化板材相似的硬度。

•样品的表面粗糙度受侧面工艺参数和材料上表面扫描策略的影响。

•HIP使合金组织发生再结晶和裂纹愈合。HIPed样品的相对密度增加到99.98%。

•在制造过程中对搭建平台进行300°C加热,解决了晶界开裂问题,提高了样品的密度。其中一种特殊的建造策略,名为1234,在提高床温的情况下达到了99.87%的密度。

•M32C6碳化物的演化和γ′在晶界上的积累使其易发生裂纹,尤其是在残余应力梯度较高的晶界上。根据晶体弹性模拟,这些应力是由于基体在单个晶粒水平上的各向异性而产生的。

•晶界析出相为γ′和Cr21(MoC3)2型。碳化物的年代演化似乎早于γ′。

•在高造温条件下加工的样品未观察到晶界析出。

实验证明,采用PBF-LB工艺可以加工无裂纹H282。然而,在制造过程中,如果没有建造板加热,就无法在缓解开裂方面取得进展。通过处理、建模和先进的表征观点综合解决这一问题是理解底层开裂机理的关键。

来源:Roadmap for additive manufacturing of HAYNES® 282® superalloy bylaser beam powder bed fusion (PBF-LB) technology,Materials &Design,https://doi.org/10.1016/j.matdes.2021.109656

参考文献:ISO/ASTM52900,StandardTerminology for Additive Manufacturing – General Principles – Terminology(2015);K. Unocic, M. Kirka, E. Cakmak, D. Greeley, A. Okello, S. Dryepondt,Evaluationof additive electron beam melting of Haynes 282 alloy,Mater. Sci.Eng. A, 772 (2020), p. 138607

发表评论

发表评论: